FIDELITY zu Gast bei … Clearaudio, Erlangen

Wussten Sie, dass Clearaudio bei seiner Gründung 1978 zunächst Lautsprecher herstellte? Schon bald darauf (ab 1980) bemerkte Firmengründer Peter Suchy jedoch, dass seine analogen Talente deutlich gewinnbringender wirkten. Mein Besuch galt deshalb auch der mittlerweile etablierten Tonabnehmerproduktion der Erlangener – und der erste Eindruck, den ich im dortigen Fertigungsraum bekam, passte ziemlich gut zu meinen Erwartungen.

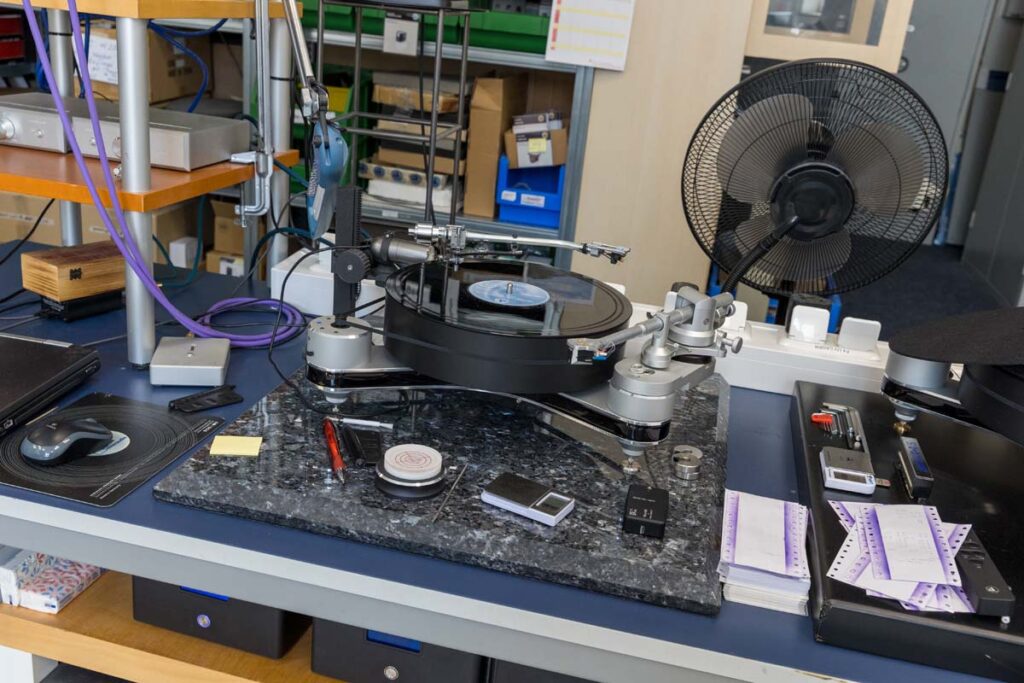

An mehreren Arbeitsstationen tüftelt die Pickup-Taskforce an einem Stoß höherwertiger Clearaudio MC-Abtaster. Angefangen vom Talisman über Modelle wie das MC Jubilee oder das Da Vinci bis hin zum Goldfinger bilden sie die Spitze des hauseigenen Portfolios. Dass hier selbst Hand angelegt wird, ist Ehrensache. Doch wie ich schon bald erfahre, entstehen auch alle günstigeren Abtaster an genau diesen Werktischen. Und noch etliche mehr, denn wie allgemein bekannt ist, fertigt man in Erlangen nicht nur die eigenen 20 Modelle. Die Manufaktur liefert OEM-Produkte an Marken wie McIntosh, Linn und weitere Hersteller. Hinzu kommen immer wieder Abwandlungen bestehender Muster für Sonderlinien. Aktuell sind das die gülden glänzenden MC-Pickups eines „Al Di Meola Signature“-Drehers.

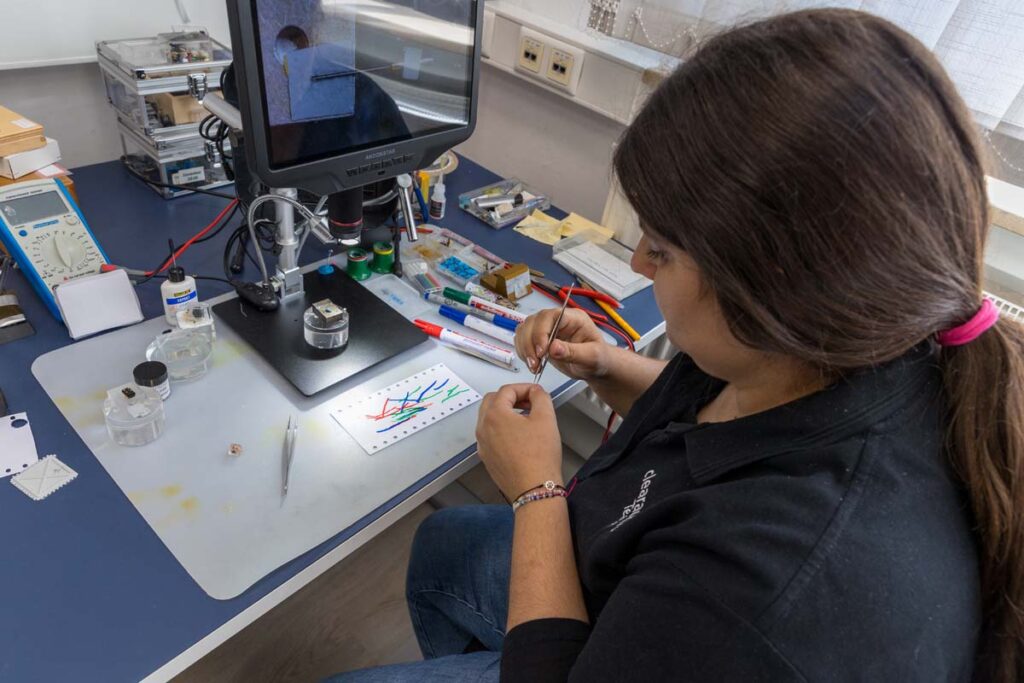

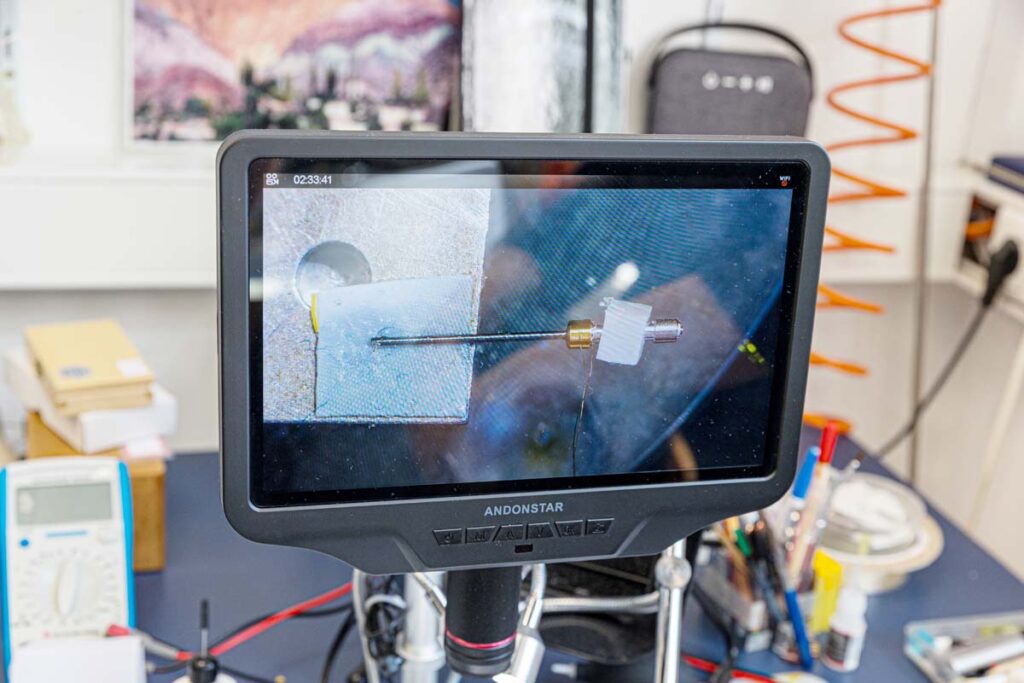

Es gebe einen einfachen Grund, weshalb die Produktion der kleineren und größeren Modelle strikt voneinander getrennt abläuft, erklärt mir Lorena Machado: Die Spulen der günstigeren Abtaster werden aus Kupfer, die aller Premium-Pickups aus 24-karätigen Goldfäden gewickelt. Während in einem anderen Bereich des Raums gerade dutzende OEM-Tonabnehmer für den Versand vorbereitet werden, sitzt sie an einem der Werktische und blickt auf den Monitor einer Makro-Kamera. Wie die meisten ihrer Kollegen ist sie gelernte Uhrmacherin. Der Umgang mit den winzigen Bauteilen erfordere ein hohes Maß an Spürsinn und Erfahrung, einen scharfen Blick und nicht zuletzt natürlich ruhige Hände, ergänzt sie und skizziert mir den Fertigungsprozess, der prinzipiell bei allen MC-Abtastern identisch ist.

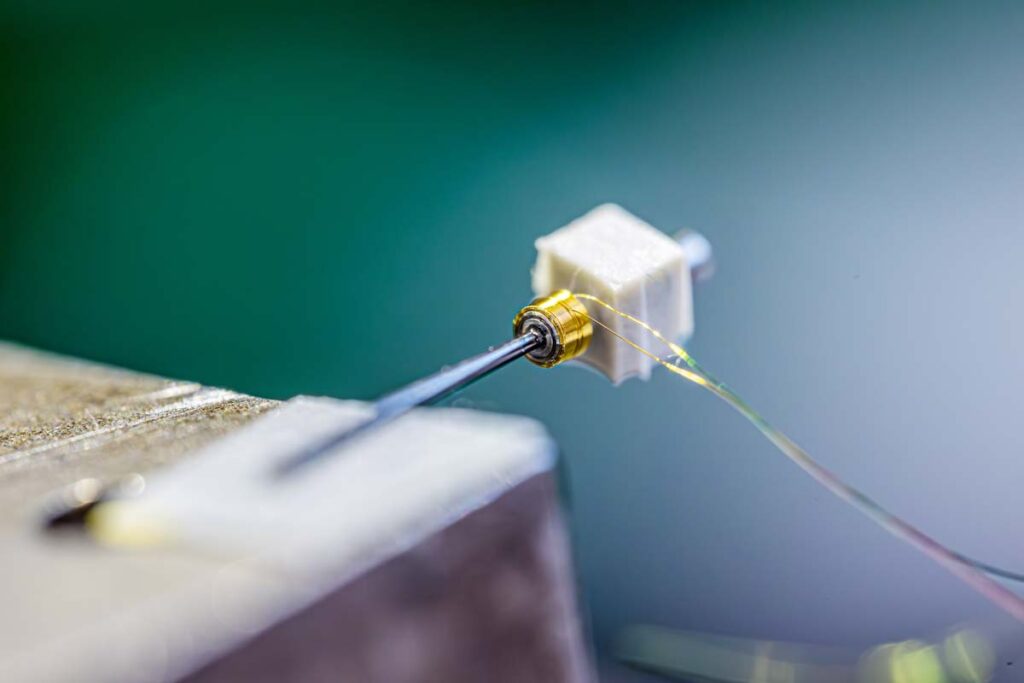

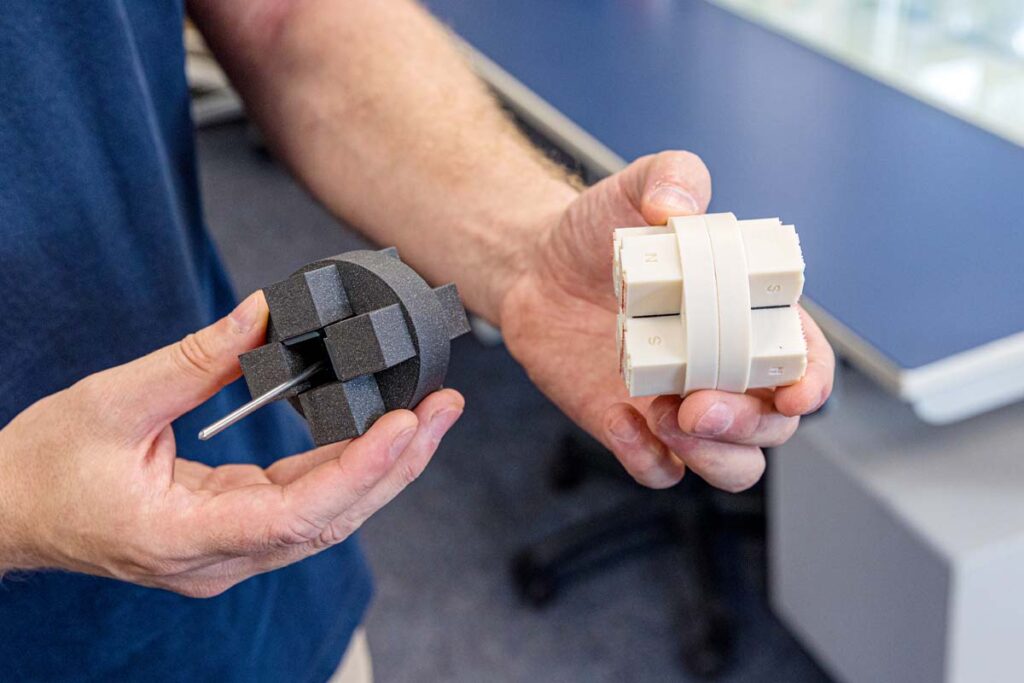

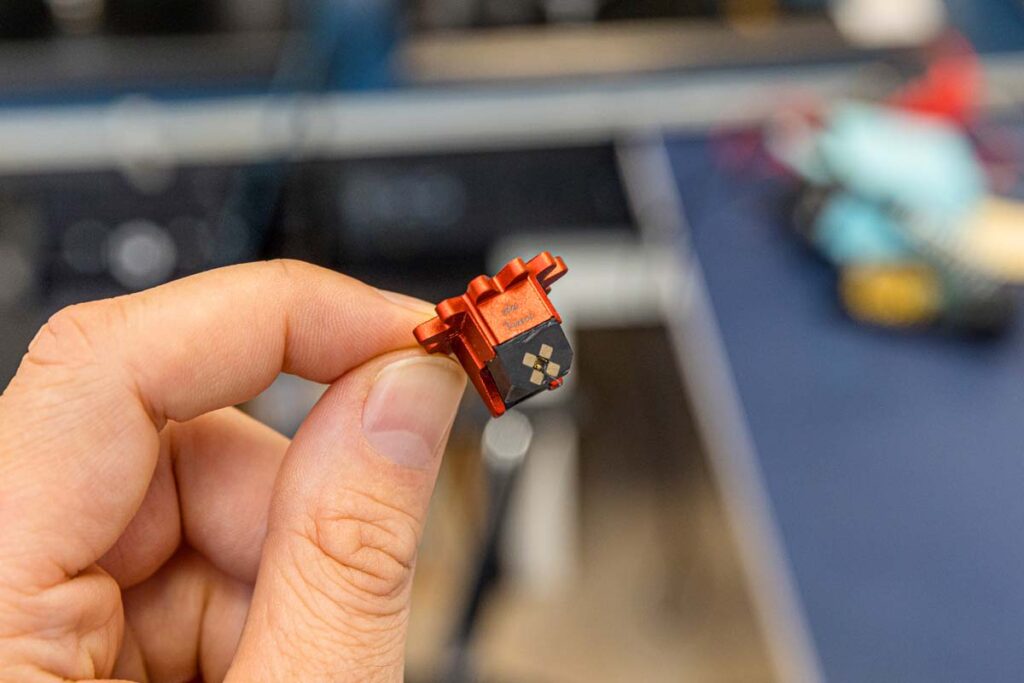

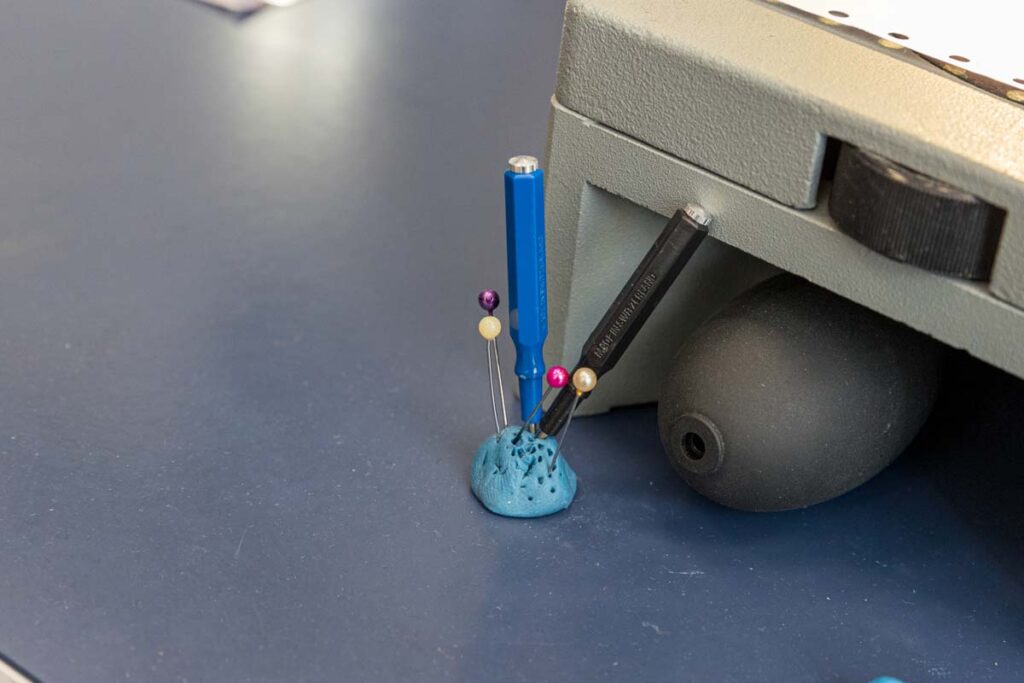

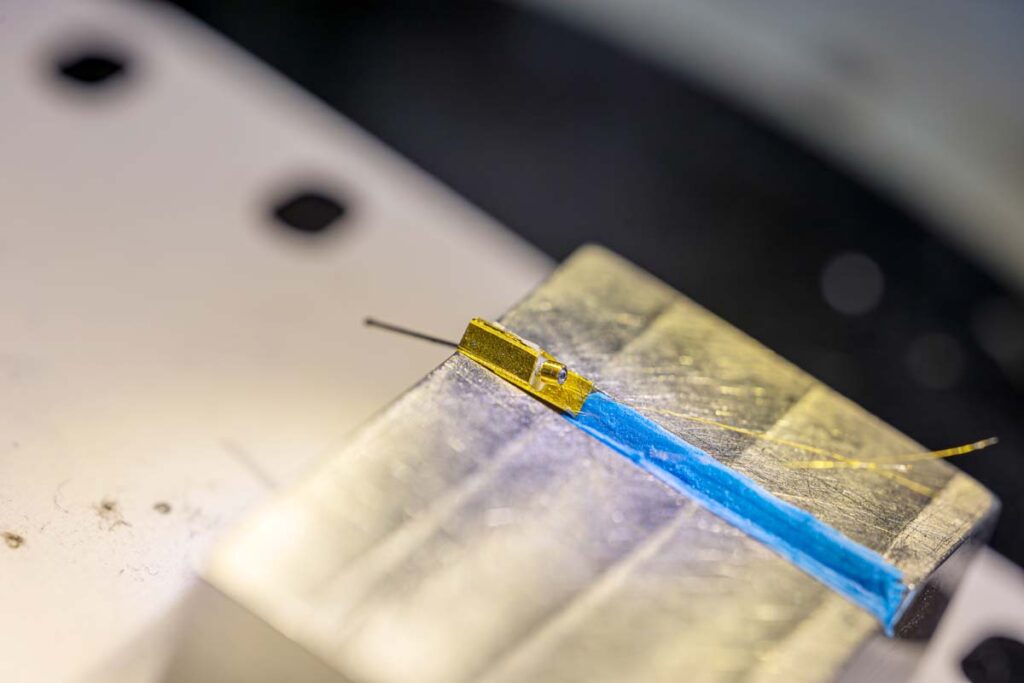

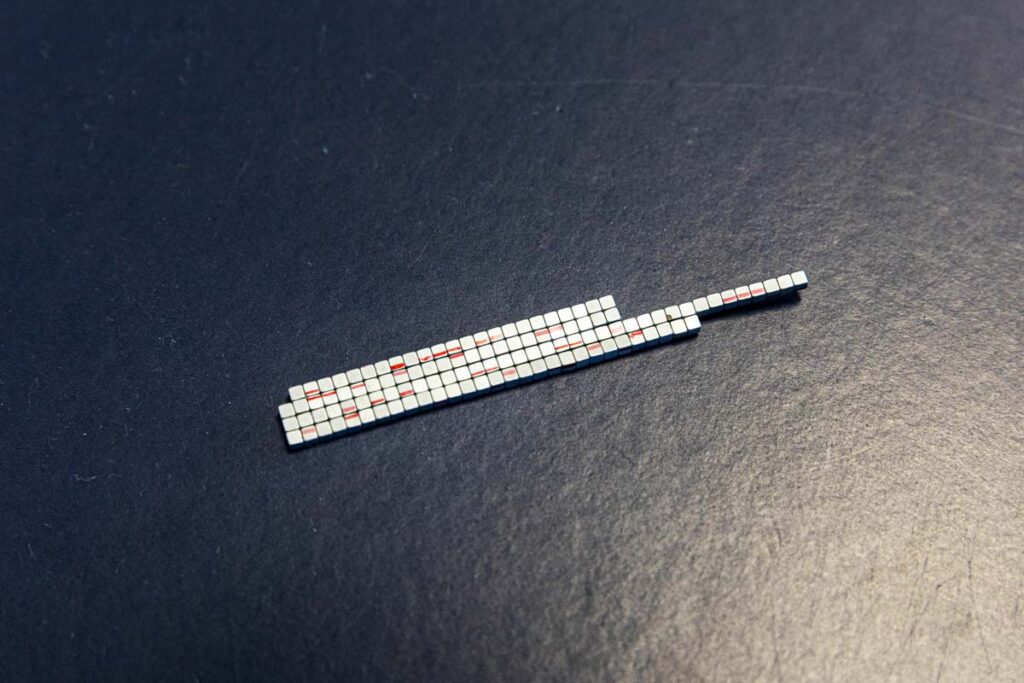

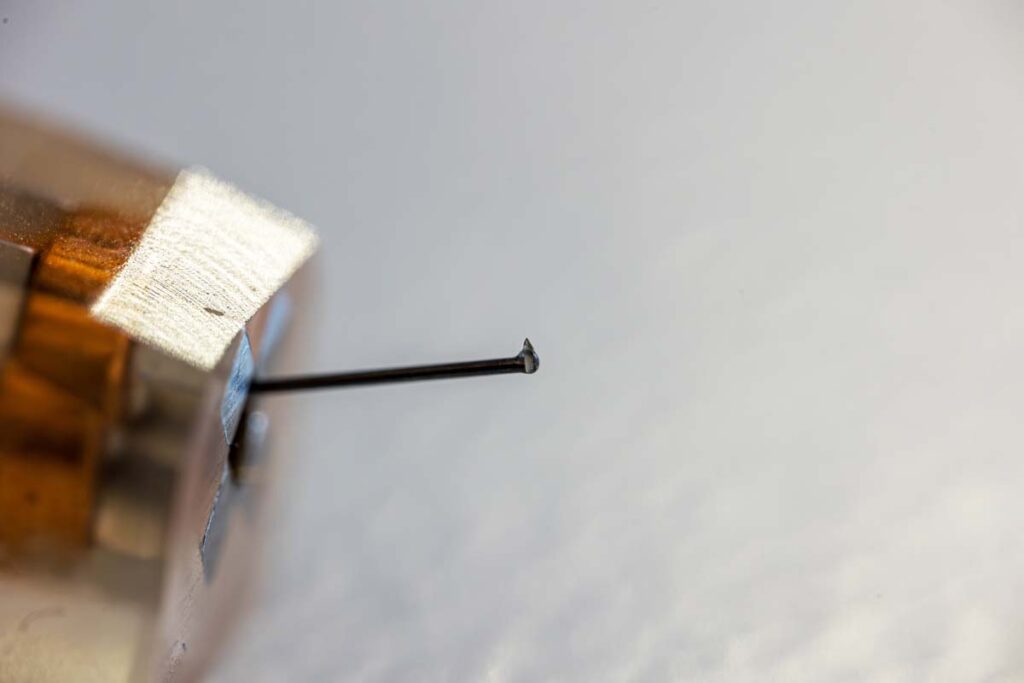

Sämtliche MC-Systeme basieren auf Bor-Nadelträgern, in die zuerst eine mikroskopisch feine Kerbe gefräst wird, ehe unterschiedlich geschliffene Diamanten eingeklebt werden – je nach Klasse des Tonabnehmers. Dabei handelt es sich um eine der wenigen vorgefertigten Baugruppen: Die mikroskopisch kleinen Nadeln ließen sich bei aller Kunstfertigkeit nicht von Hand auf den Borstäbchen fixieren, Clearaudio vertraut daher auf einen langjährigen Zulieferer. Zur weiteren Verarbeitung wird der Träger in eine Halterung geklebt. Anschließend fädelt Lorena Machado eine Spule, dann ein winziges Gummilager und schließlich eine weitere Spule auf das Stäbchen. Die herausragenden „Käbelchen“ sind kaum einen Zehntelmillimeter stark, lassen sich im hellen Licht des Werktischs aber mit bloßem Auge erkennen – vor der Montage wurden die losen Enden mit Edding-Stiften im gewohnten Rot/Weiß/Blau/Grün-Schema gekennzeichnet, das man später auch an den Anschlüssen des Tonabnehmers finden wird. Wie mir der Technische Trainer des Hauses Stefan Kmuch erklärt, stehen die beiden Spulen für den linken und rechten Audiokanal. Das Lager dazwischen diene nicht nur als Isolator, es fixiere auch den Nadelträger in seinem Gehäuse. Die Anzahl der Wicklungen sei streng vorgegeben, denn sie definieren die Impedanz des Pickups – exakt 50 Ohm sind das bei den hauseigenen MC-Modellen, bei Gold etwa 140 Drehungen. Den fertigen Träger führt Lorena Machado in eine kleine Metallhülse und dann in das winzige Innengehäuse des Tonabnehmers ein. Gerade ist ihr Kollege Markus Hempel an einem anderen Tisch damit beschäftigt, ein gutes Dutzend dieser Gehäuse in Form zu schleifen. Er hat sie in den Stunden zuvor in einem anderen Bereich des Firmengebäudes gegossen: Insgesamt acht winzige Magnete ordnete er dafür beiderseits eines kleinen Kupferrings an, ehe er alles mit einem Kunststoffgemisch fixierte.

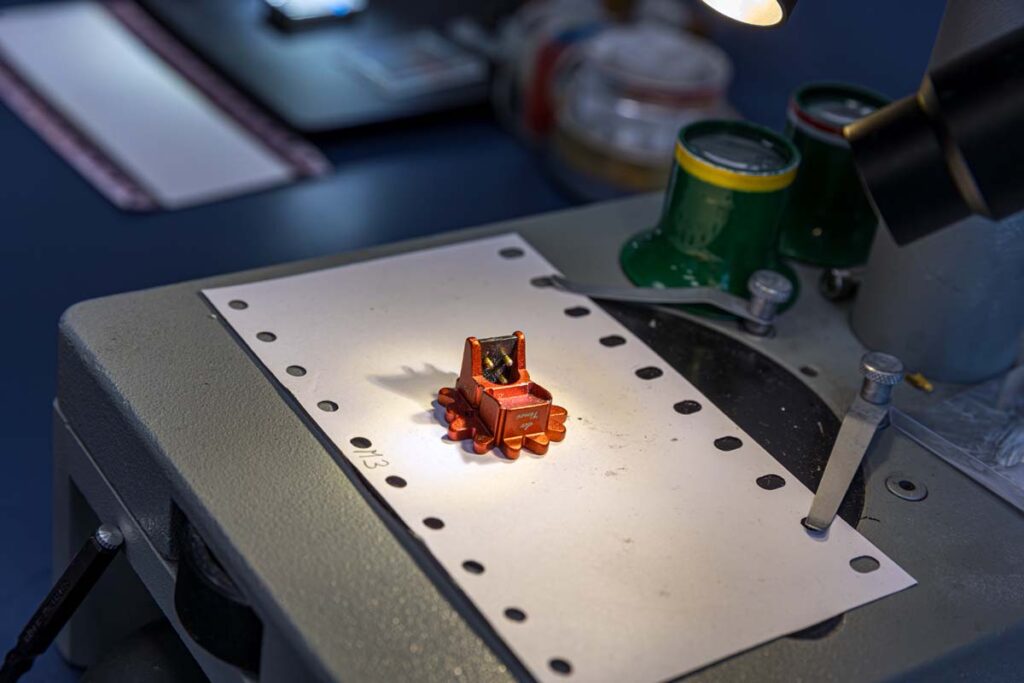

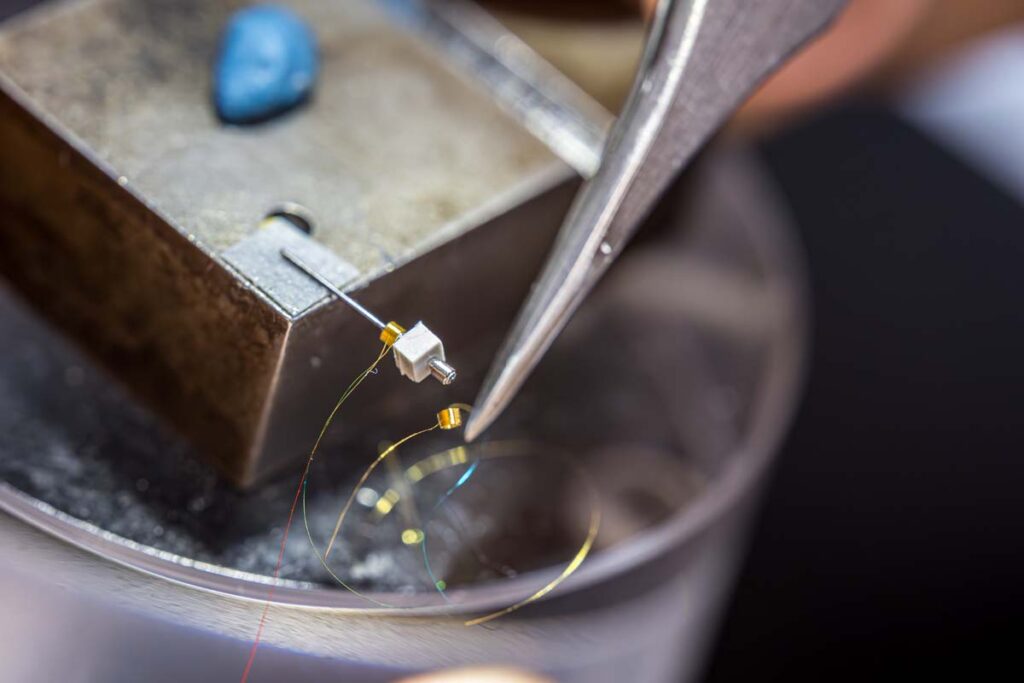

Genau an diesem Punkt, bei der Positionierung des Nadelträgers im Magnetgehäuse, entscheide sich das Qualitätsniveau des Tonträgers, erläutert Lorena Machado. Bereits kleinste Variationen führen zu Kanalungleichheiten. Eine Montagevorrichtung gibt es nicht – dafür sei der Prozess viel zu filigran. Vielmehr, so erfahre ich, sei das eine Sache von Erfahrung und Fingerspitzengefühl. Allein darauf verlässt sich das Team von Clearaudio natürlich nicht: Unmittelbar nach der Montage fixiert die Uhrmacherin den Roh-Pickup in einer Halterung, verbindet die vier Käbelchen mit Kontakten, und nur Augenblicke später tastet die Nadel an einem Messplatz ihre ersten Signale ab. Anschließend korrigiert Machado den Sitz der Nadel mit einer Pinzette und misst ein zweites Mal. Nun entscheide sich, in welchem Modell der Nadelträger später landet. Die Selektion wird nach oben immer strenger – hier haben wir es wohl mit einem schon reichlich erhabenen Da Vinci zu tun.

An dieser Stelle schaltet sich Stefan Kmuch ein und merkt an, dass die Messtoleranzen den Nachweis über die Präzision des Pickups gäben, für den Klang des Systems seien sie jedoch nur einer von vielen Aspekten. Genau hier liege der Grund, weshalb Clearaudio so viele unterschiedliche Tonabnehmer herstelle: Am Ende spiele vor allem der individuelle Materialmix eine große Rolle. Die Außengehäuse aus Kunststoff, Holz, Silber oder Gold werden von unterschiedlichen Spezialisten zugeliefert, beim Premiummodell Goldfinger beauftragt Clearaudio beispielsweise einen Goldschmied, der jedes Exemplar einzeln gießt, schleift und poliert.

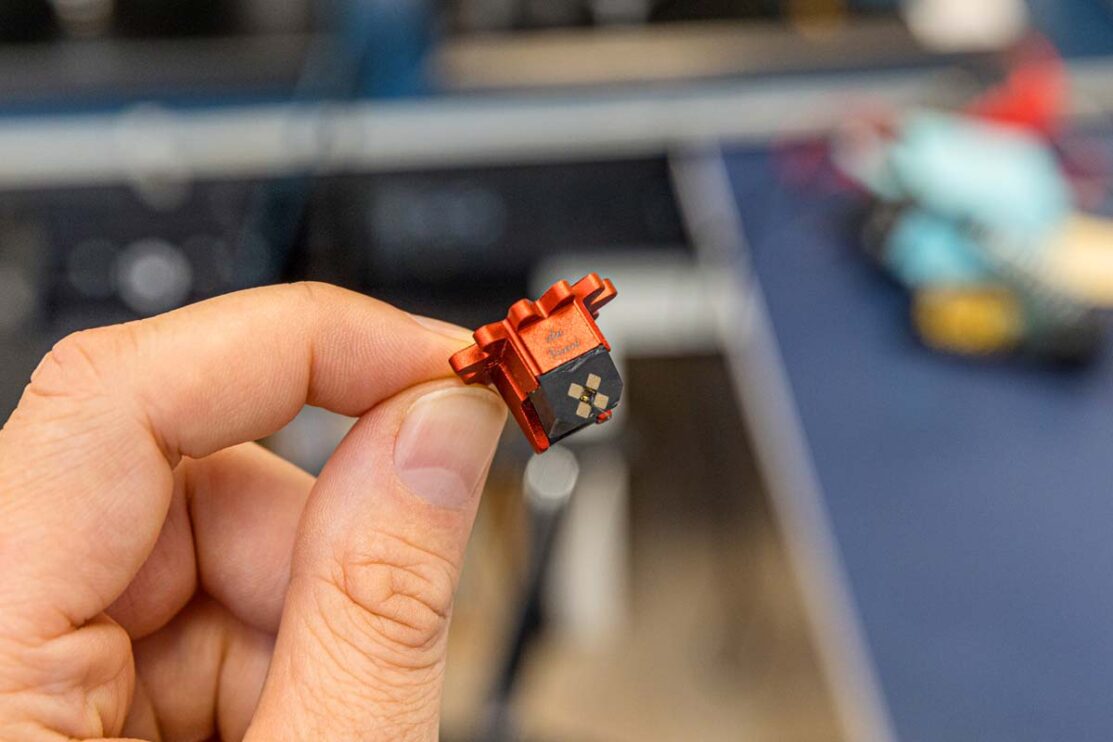

Ehe der handgefertigte Abtaster mit seinem markanten roten Gehäuse verklebt wird, sind noch weitere Korrekturen, etwas Feinschliff und die abschließende Reinigung von Kleberresten etc. erforderlich. Die Antwort auf meine Frage, wie viele Abtaster man mit diesem zeitraubenden Prozess in einer Schicht hinbekomme, hätte ich mir denken können: An guten Tagen seien es fünf bis sechs MC-Modelle, an schlechten auch mal gar keins. Der Tisch im Eingangsbereich hat sich mittlerweile gut mit versandbereiten Kartons gefüllt, und mir dämmert, dass die drei Angestellten der Produktion mehr als eine Woche damit beschäftigt waren.

Schon während des Gesprächs sind mir zahllose Ausdrucke mit Fotos aufgefallen, die hier und dort an den Wänden hängen und Details von Tonabnehmern, Nadeln oder anderen Details zeigen. Dabei handele es sich um fehlerhafte Muster, erklärt Stefan Kmuch. Clearaudio befasse sich intensiv mit der Fehleranalyse, die Bilder illustrieren typische Fertigungsprobleme und erleichtern den Kollegen das Erkennen eben solcher. Weiter vorn im Raum gibt es einen ganzen Katalog, der unter anderem zeigt, wie sich eine Spule verformt, wenn der Nadelträger genau darunter gebrochen ist.

Zum Abschluss meiner Visite machen wir einen kurzen Abstecher in die Tonarmproduktion. Vertriebsmitarbeiter Niels Hoelscher führt mich in einen kleinen Raum, in dem drei Mitarbeiterinnen mit unterschiedlichen Arbeitsschritten beschäftigt sind. Dabei macht er mich auf ein Detail aufmerksam, das auch für die Tonabnehmerproduktion gilt: Natürlich hat jedes im Haus gefertigte Modell feste Arbeitsabläufe und eine Checkliste von Aspekten, die vorm Verpacken geprüft werden müssen. Die Mitarbeiterinnen könnten aber für sich selbst entscheiden, wie genau sie die Abläufe für sich ordnen – eben genau so, wie sie am besten damit klarkommen. Danach zeigt er mir ein Exemplar des brandneuen Premium-Tonarms Unity, auf dessen Karton gewissermaßen schon „FIDELITY” steht. Wir werden das Muster in den kommenden Wochen inklusive eines passenden Systems erhalten. Wir freuen uns …

Kontakt

Clearaudio electronic

Spardorfer Straße 150

91054 Erlangen

Telefon +49 9131 40300100

info@clearaudio.de