Zu Besuch bei zwei amerikanischen HiFi-Legenden, Teil 1: Wilson Audio

Der Hamburger Audio Reference Vertrieb hatte uns im Dezember zu einem Treffen mit Daryl Wilson und Dan D’Agostino eingeladen. Der erste Teil unserer Reise durch den “Wilden Westen” der USA.

Hier geht’s zum zweiten Teil (Dan D’Agostino) unseres US-Reiseberichts …

Am Anfang unseres Trips stand eine ziemlich verschlafene Journalistentruppe. Aus verschiedenen Richtungen kommend trafen sich alle Teilnehmer gegen 7 Uhr morgens in Amsterdam. Ein dicker Brummer der Delta Airlines bugsierte uns anschließend nach Salt Lake City von wo es nur noch eine kurze Fahrt ins südlich gelegene Provo war. Das “kleine Örtchen” geht auf Landkarten bisweilen neben dem bedeutsam größeren “State Capitol” Salt Lake City unter. Mit bescheidenen 670.000 Einwohnern in der Metropolregion ist Provo allerdings eine echte Hausnummer. Und mit einer Höhenlage von mittleren 1387 Metern im Dezember ein Garant für frostige Temperaturen.

Am kommenden Morgen folgte der erste offizielle Termin im Firmenkomplex von Wilson Audio (WA). Daryl Wilson, Sohn des 2018 verstorbenen Firmengründers Dave A. Wilson, ließ es sich nicht nehmen, die Besuchertruppe persönlich in Empfang zu nehmen und nach einer kurzen Erläuterung des Zeitplans durch die weitläufigen Werkshallen zu lotsen. Neben uns war übrigens auch Markenbotschafter Peter McGrath aus Florida angereist. Er wollte es sich nicht nehmen lassen, nach so langer Zeit endlich mal wieder Besucher in der Manufaktur zu begrüßen.

X-Material und Co.

Wir haben bereits mehrfach über die wohl bedeutendste amerikanische Lautsprecherschmiede berichtet und die Geschichte des Unternehmens aus verschiedenen Blickwinkeln erzählt. Die wichtigsten Beiträge haben wir Ihnen unten verlinkt. Bekanntermaßen sind die Anfänge von Wilson Audio in 1974 zu verorten. Und das ironischerweise nicht mit einem Lautsprecher, sondern mit einem Plattenspieler. Spätestens seit der Geburt der WAMM in 1976 ist der Markenname fest mit dem Begriff “High-End” verknüpft: Dave Wilson war nicht nur kompromisslos bei der Verarbeitung seiner einzigartigen Kunstwerke, er zählte auch zu den ersten (und konsequentesten) Entwicklern, die sich Gedanken über Aspekte wie akustische Laufzeiten machten.

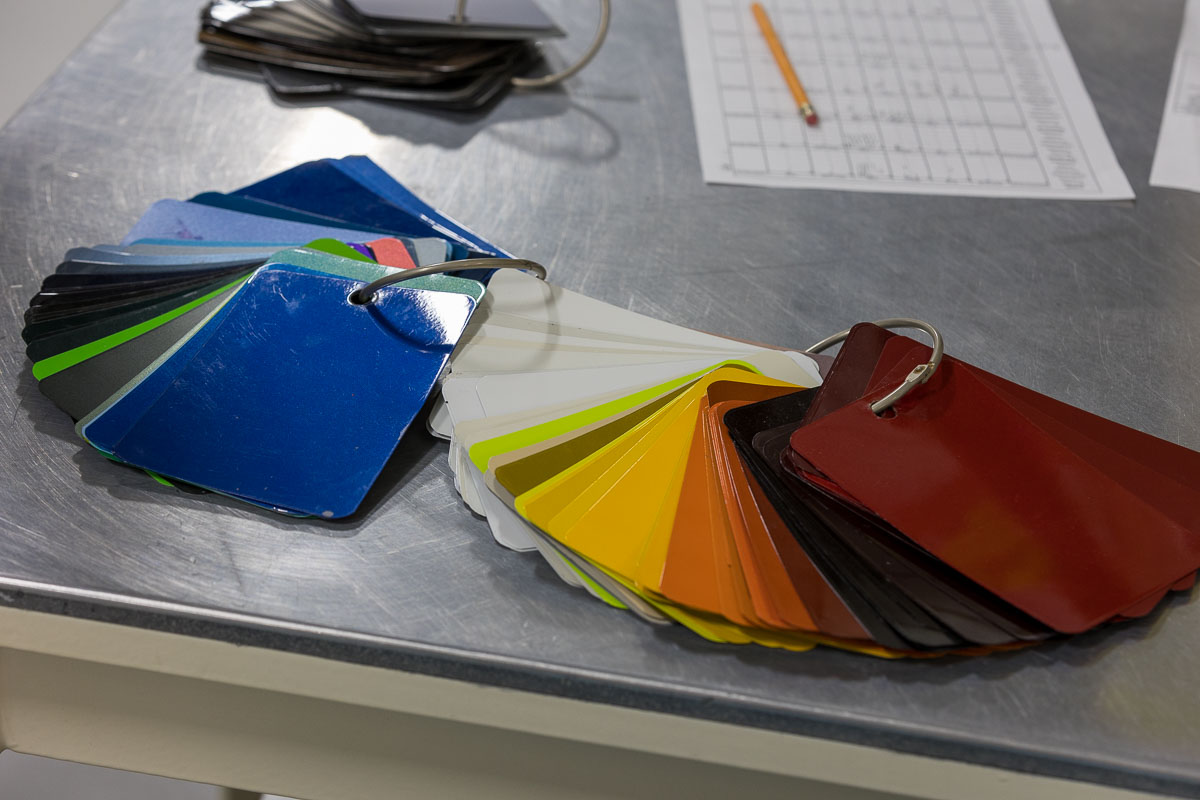

Trotzdem konnte Daryl kaum 10 Minuten nach unserem Eintreffen (m)eine erste Bildunglücke schließen: Bislang war ich davon ausgegangen, dass es sich beim geheimnisumwitterten „Material“ der Wilson-Lautsprecher um eine spezifische Sorte Kunststein handelt. Doch damit lag ich daneben: Unter Pseudonymen wie K-, X- oder V-Material verarbeitet der Hersteller gleich mehrere Varianten, die sich merklich in Gewicht, Dichte und damit auch in ihren Eigenschaften und Resonanzverhalten unterscheiden. Verkaufsleiter Trent Workman illustrierte uns das an einigen Materialproben, die beim Dagegenschnippen merklich verschieden klangen.

Kostbare Steine

Das eigentliche Geheimnis liege darin, die Materialien an den jeweils richtigen Stellen einzusetzen. So eignen sich die „weicheren“ X- und V-Varianten als Dämpfer und Schwingungsschlucker. Das extrem harte K-Material hingegen sei die erste Wahl für Innenversteifungen oder Bassgehäuse. Felsenfeste Regeln gebe es allerdings nicht, da sich das Verhalten der Platten mit ihrer Größe ändere und die Rezeptur eines Lautsprechers nicht so ohne Weiteres auf einen anderen übertragbar sei. Die jahrzehntelange Erfahrung erleichtere den Umgang mit den Werkstoffen; wann immer eine neue Kunststeinvariante auf den Markt komme, werde sie zumindest ausprobiert. Und eine Info am Rande, die ebenfalls neu für mich war: Selbst die Tragrahmen der mit Stoff bespannten Lautsprecherabdeckungen bestehen bei Wilson Audio aus dem kostbarem Kunststein.

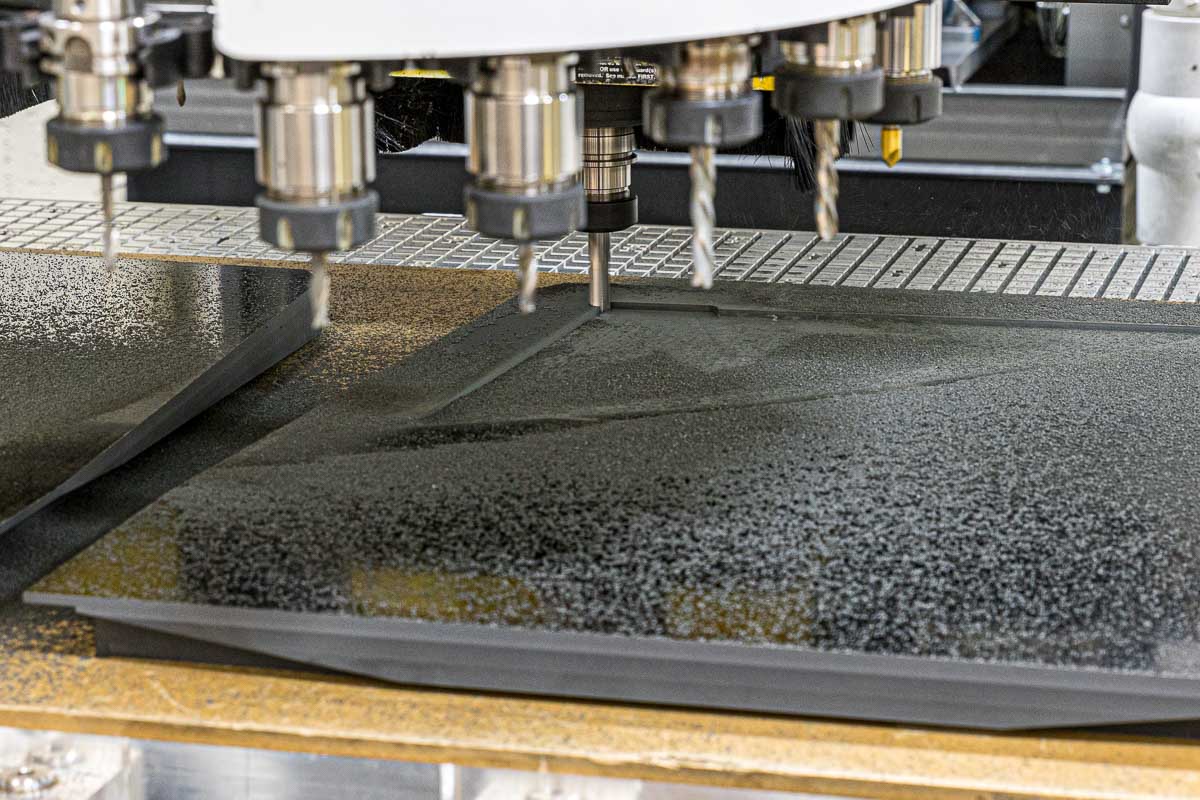

In einem der zahllosen Gänge entdecken wir einen ganzen Stapel frisch angelieferter „Steinplatten“, die Daryl zum Anlass nahm, um uns die teils exklusiven Preise seiner Lautsprecher zu erklären. Schon die kleineren der massiven Platten kosten das Unternehmen über 500 Dollar im Einkauf. Selbst einfach aufgebaute Boxen wie die vergleichsweise winzige TuneTot benötigen sechs Stück davon. Trotz computergesteuerter Aufteilung des Werkstoffs sei der Verschnitt enorm. Und der Verarbeitungsaufwand ist es ebenfalls: Im weiteren Verlauf unseres Rundgangs machten wir Halt in der Fräs- und Montagehalle. Zwei riesige Maschinen sind hier unaufhörlich damit beschäftigt, den Kunststein in Form zu bringen. Ihre diamantgehärteten Fräsköpfe haben bei dem widerspenstigen Material eine Lebensdauer von maximal zwei Stunden. Danach können sie von einem Dienstleister geschärft werden und wandern nach abermals zwei Stunden Gebrauch endgültig in den Recycling-Eimer – einige Trommeln verbrauchter Frässchneider konnten wir direkt in der Halle begutachten.

Fräsen und Kleben

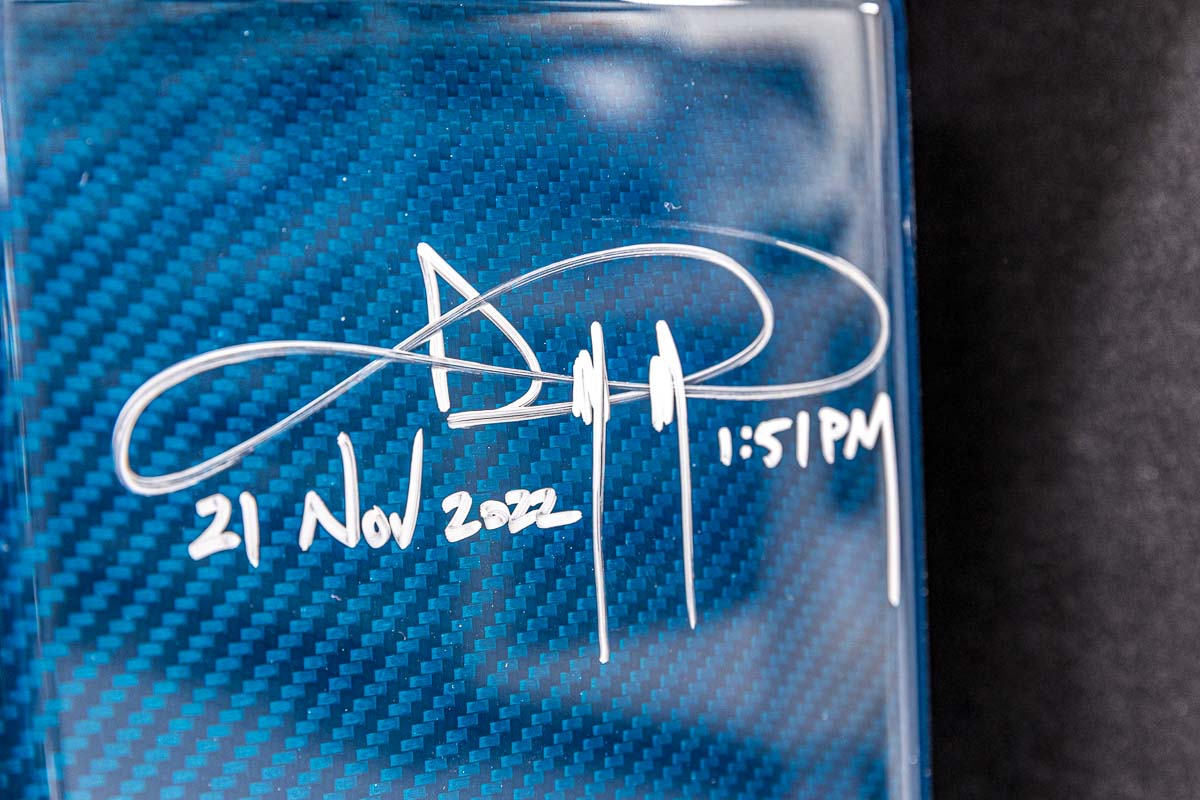

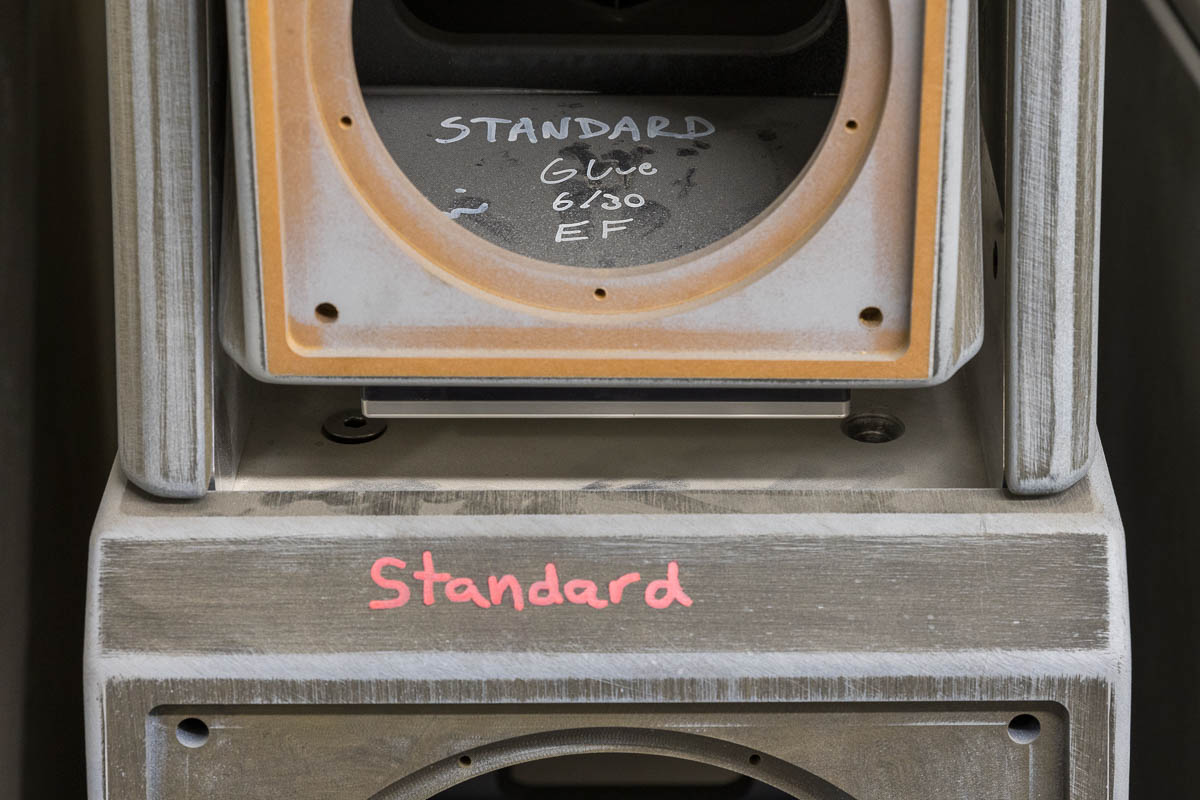

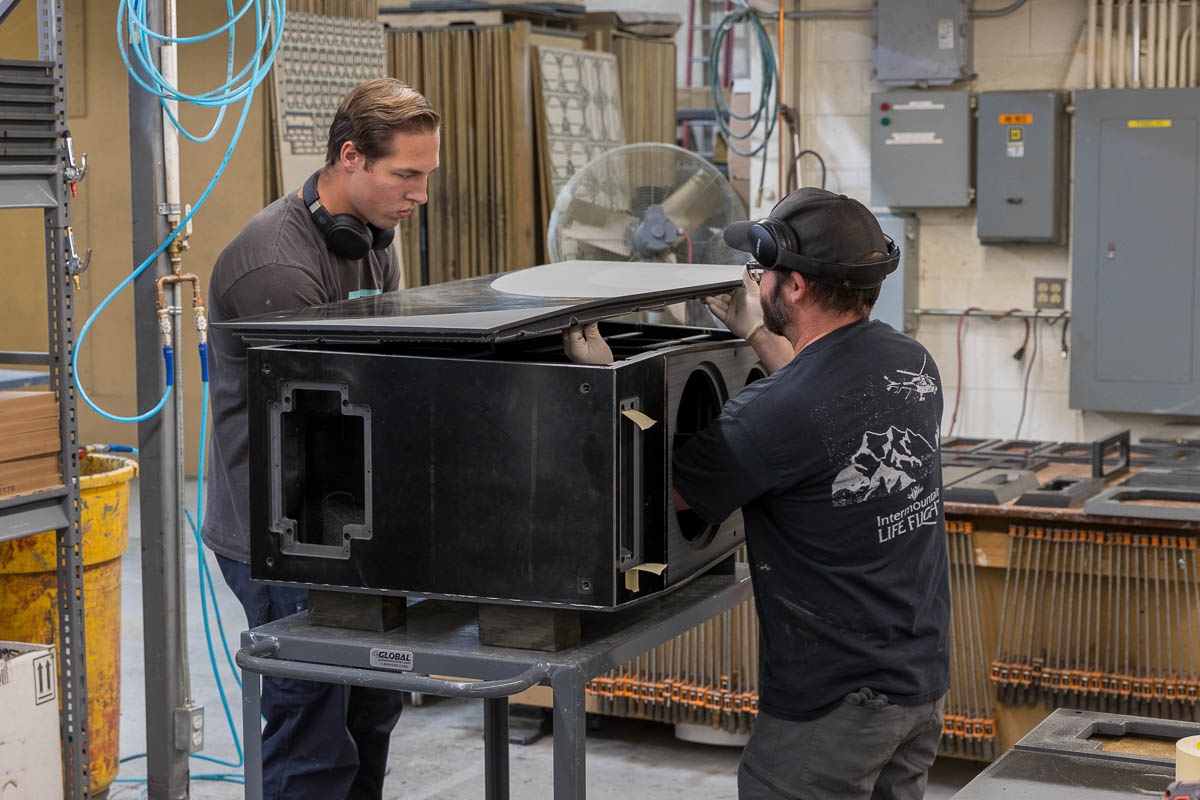

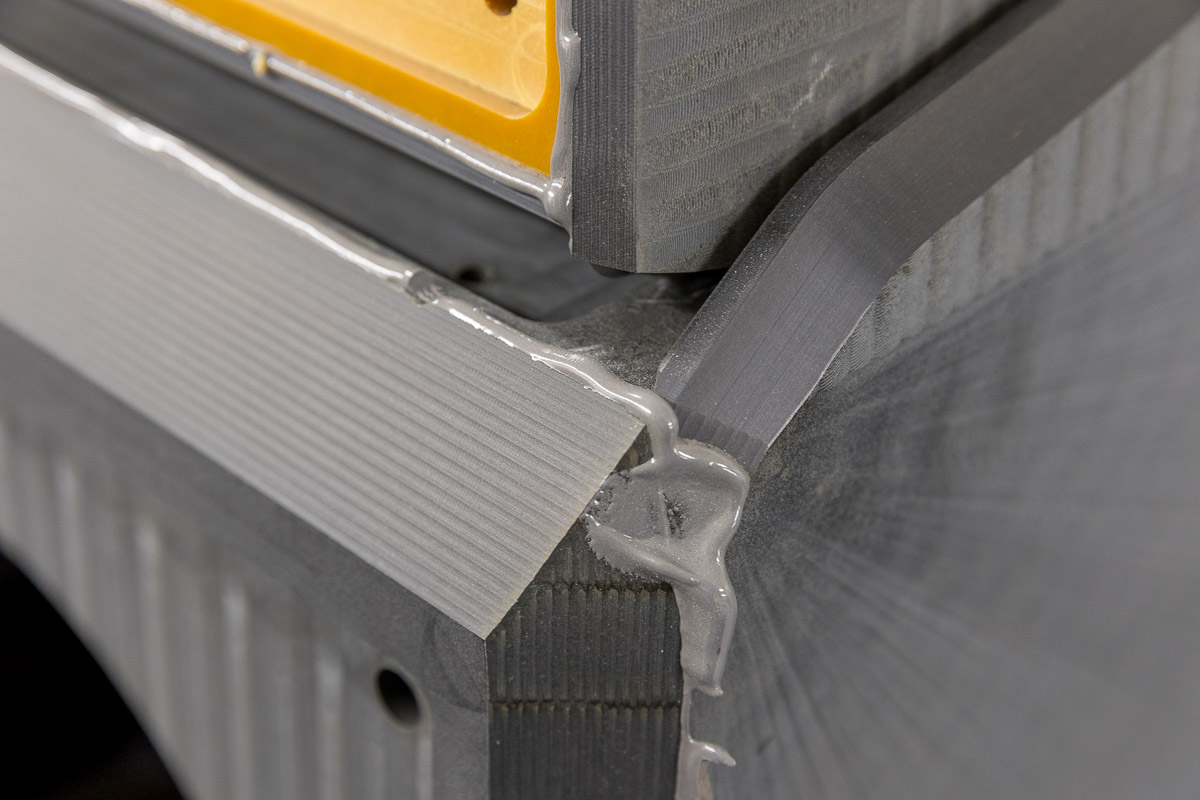

In unmittelbarer Nähe des Maschinenparks waren zwei Mitarbeiter damit beschäftigt, die zugeschnittenen Paneele in den Bass-Korpus einer Alexia V zu verwandeln. Die Lautsprecher werden vollständig verklebt. Genau an dieser Stelle wandelt sich der Herstellungsprozess einer Wilson Audio-Box übrigens von CNC-Präzisionsarbeit zum Manufakturprodukt: Penibel prüften die beiden Mitarbeiter das Ergebnis jeder einzelnen Verklebung, setzten hier und dort Markierungen für die kommenden Verarbeitungsschritte. Kaum hatten sie das Bassgehäuse fertiggestellt, signieren Sie das Bauteil an dafür vorgesehenen Positionen im Inneren. Jeder einzelne Produktionsschritt wird dokumentiert und am Lautsprecher vermerkt. Von der ersten Montage bis zur finalen Politur kommen einige Unterschriften zusammen …

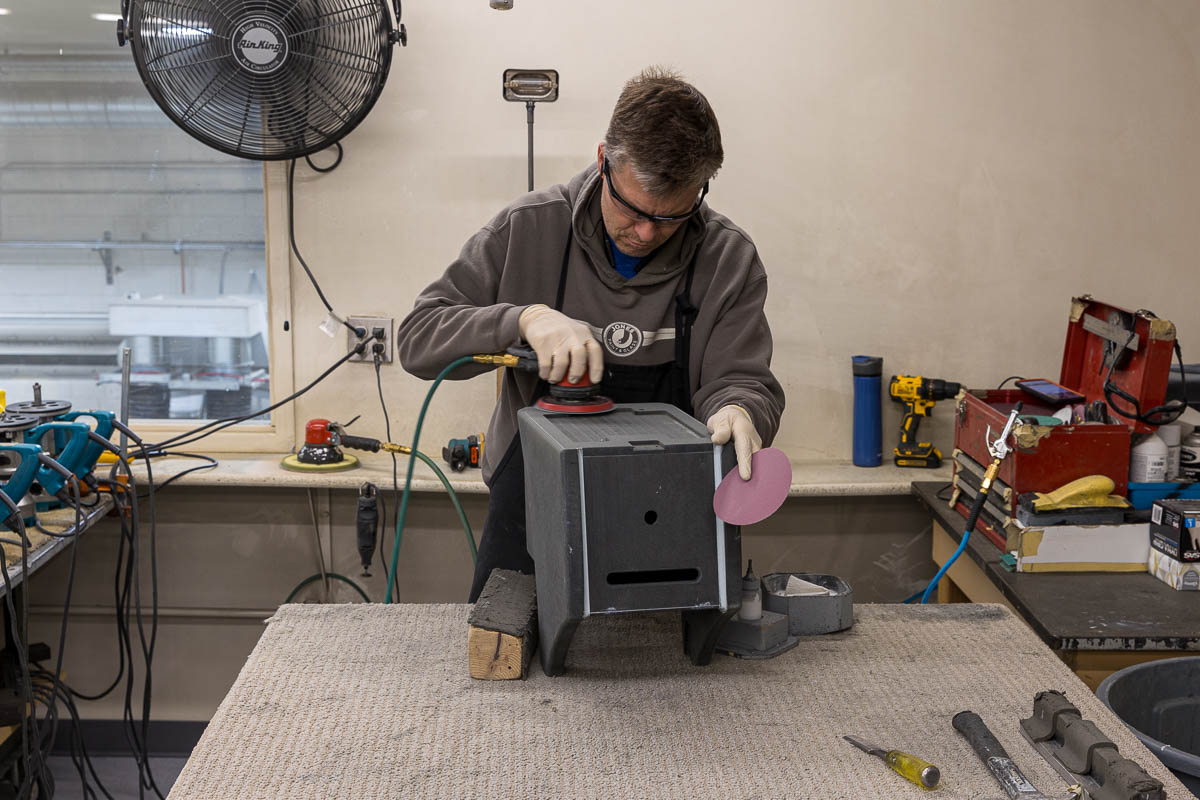

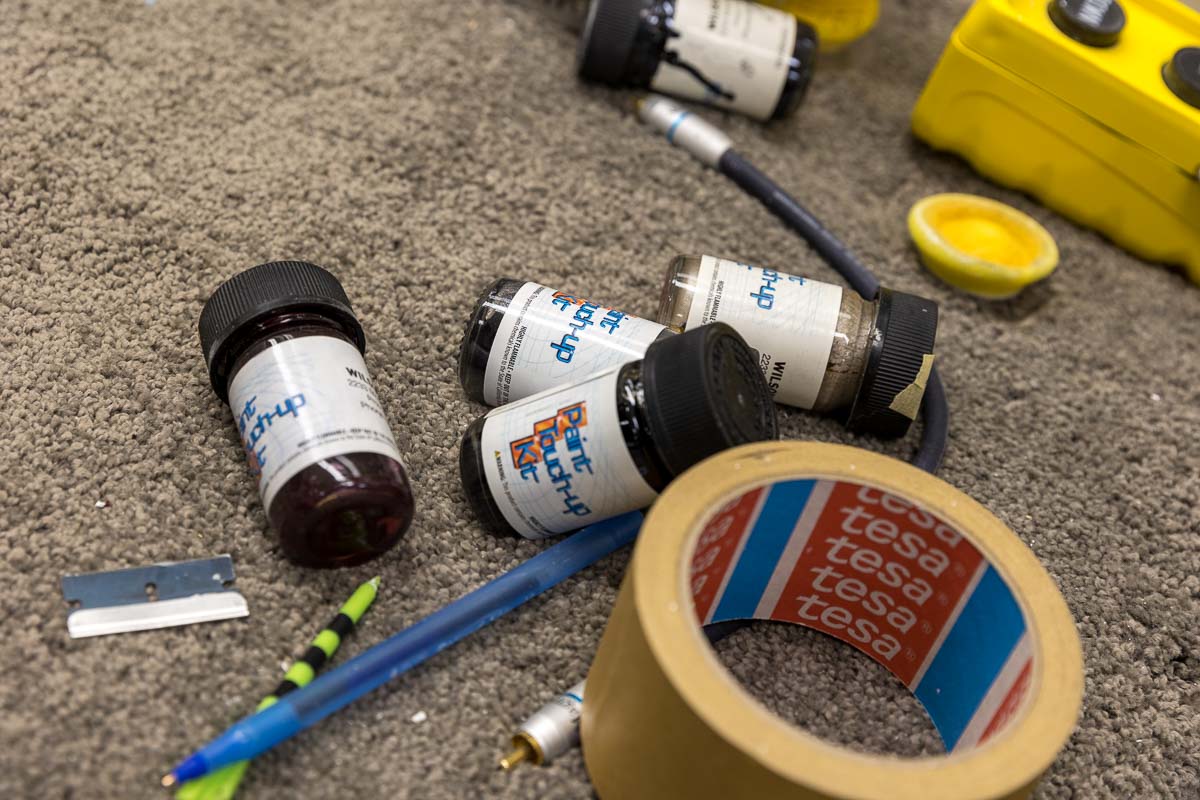

Den nächsten Halt machten wir in der Vorbereitung für die Lackiererei. In diesem speziellen Schleifraum werden die noch vergleichsweise groben Gehäuse in Form gebracht und geglättet. Ein ganzes Team von Mitarbeitern entfernt überstehende Kanten und Kleberreste. Da die Ungenauigkeiten sehr unterschiedlich sein können, steht ihnen dafür ein teils obskurer Park an Schleifmaschinen und Vorrichtungen zur Verfügung, mit denen sie die Rohkörper für den Farbauftrag vorbereiten.

Bringt Farbe ins Spiel

Wilson Audio ist berüchtigt für seine herausragenden Finishes, und wir sehen nun, warum das so ist: Jedes Bauteil der Lautsprecher – die meisten Boxen bestehen ja aus mehreren Segmenten – wird grundiert, geschliffen, lackiert, abgeschliffen, abermals lackiert, abgeschliffen und so weiter. Am Ende kommen die Segmente zum Polieren, wo ihnen erneut in mehreren Schritten Hochglanz und Tiefe verliehen wird. Vor allem in den neueren Effektlack-Varianten stecken mehrere Wochen Arbeit, da die Farben zum Aushärten immer wieder für Tage – in manchen Fällen sogar für Wochen – ruhen müssen. Eine besondere Herausforderung sei es gewesen, den Gebäudekomplex so aufzubauen, dass die staubige Schleiferei und die Lackier-Separees direkt ineinandergreifen, sich gegenseitig aber nicht stören. Möglich macht’s ein eigener Anbau mit leistungsstarken Entlüftungsanlagen und einer klimatisierten Ruhezone, in der die Lacke in aller Ruhe aushärten können.

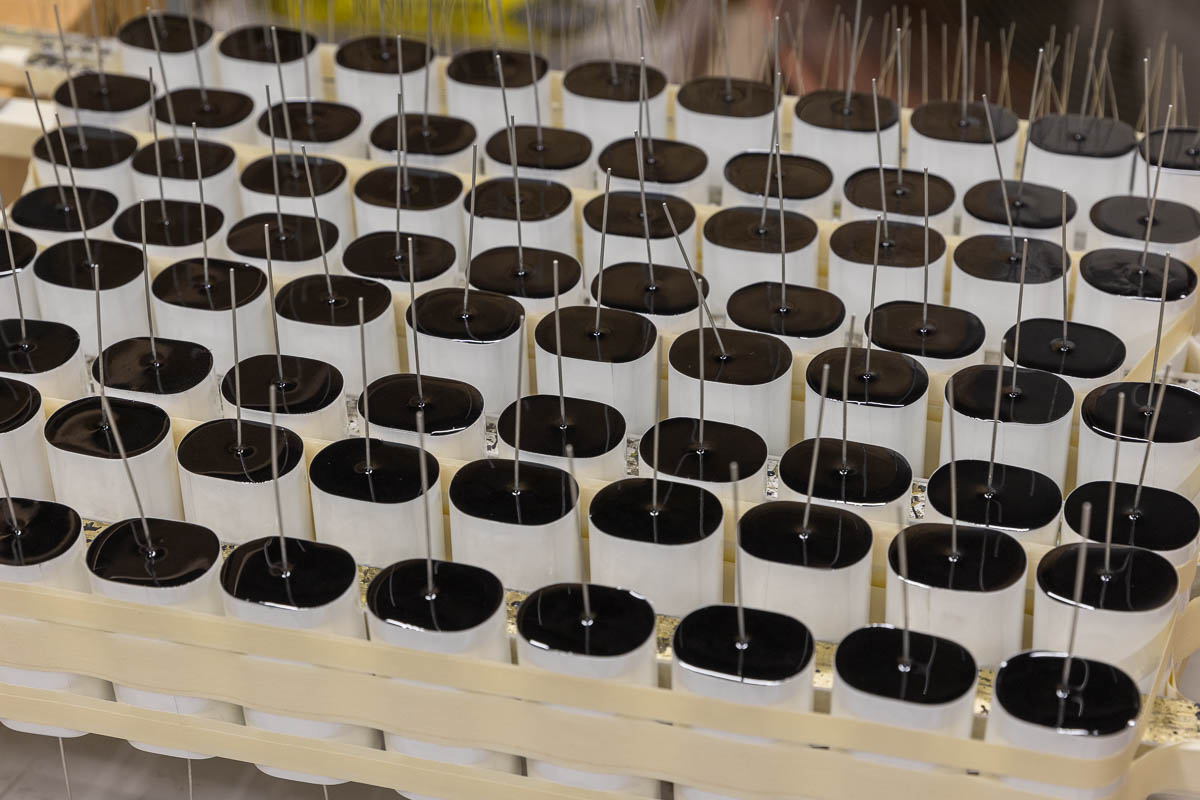

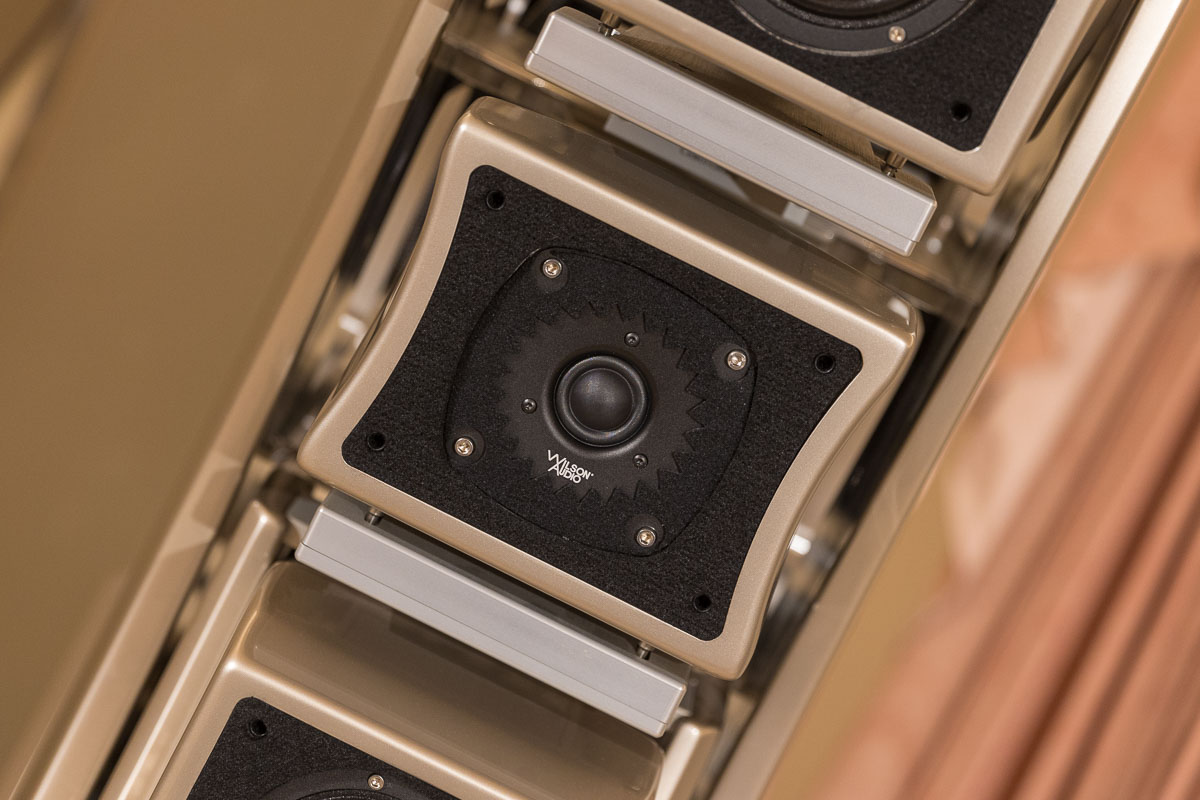

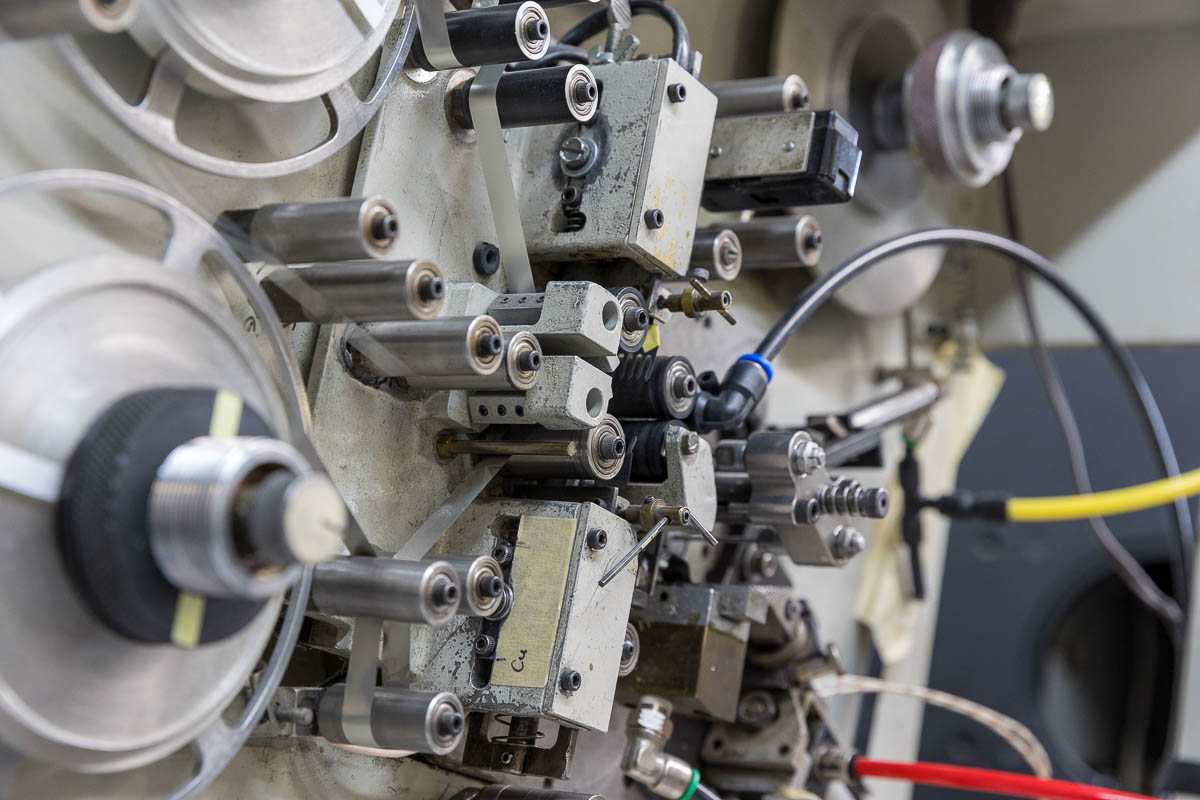

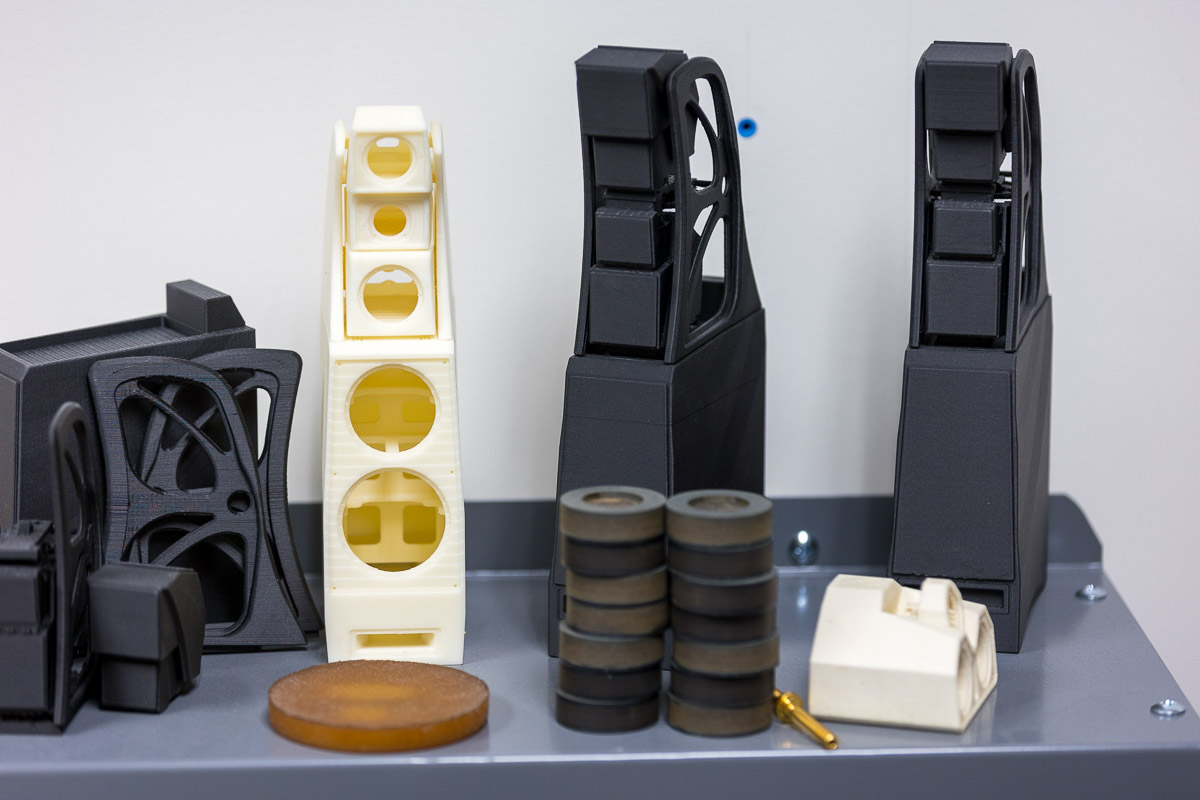

Direkt im Anschluss an diesen Bereich lernten wir die Endmontage kennen, in der wir zum ersten mal Chassis und Elektronik entdecken konnten. Ein halbes Dutzend Mitarbeiter war damit beschäftigt, Kabel anzufertigen. Wilson Audio produziert die gesamte Innenverkabelung selbst. Nur so sei gewährleistet, dass alle Verbindungen die geforderte Qualität erreichen. Gleiches gilt für die Bauteile der aufwändigen (und bisweilen riesigen) Frequenzweichen. Um auch hier unabhängiger von der Selektion und Qualität der Zulieferer zu werden, legte sich die Firma jüngst eine eigene Kondensatorproduktion zu. Die Herstellung geschieht in einigen abenteuerlich kompliziert wirkenden Maschinen. Anschließend werden die gewickelten Spulen mit verschiedenen Glasuren versiegelt und schwingungsgedämmt.

Entwicklung im Haus

Zum Schluss unseres Rundgangs machten wir noch einen kleinen Ausflug in die Entwicklungsabteilung. In einer kleinen “Höllenkammer” erlebten wir, mit welchem Aufwand Wilson Audio seinen Chassis auf den Zahn fühlt. Einige Basstreiber verrichteten Dauer-Belastungstests, andere wurden gerade für diese Prozedur vorbereitet. Zu meiner Überraschung erspähte ich hier auch einige Treiber-Varianten, die Wilson Audio in seinen Lautsprechern (noch?) nicht verwendet. Offenkundig wird alles mal ausprobiert. Ein besonders putziges Detail lernten wir nur wenige Zimmer weiter kennen: WA besitzt einige 3D-Drucker, die fürs “Prototyping” eingesetzt werden. Überall in der Entwicklung stehen winzige bis mittelgroße Lautsprecherstudien herum: Modelle der Sasha DAW, kleine Alexias, filigrane Versionen der XVX und so weiter.

Bei Cola, Wasser und Salat hatten wir anschließend Gelegenheit für etwas Smalltalk. Daryl berichtete uns von den Herausforderungen der Corona-Zeit, die sein Unternehmen zufriedenstellend gemeistert habe. Im Gegensatz zu vielen anderen Firmen in der näheren Umgebung musste Wilson Audio keine Mitarbeiter entlassen. Vor allem die eigene Bauteilproduktion habe sich in dieser Zeit bewährt, da sie die Abhängigkeit von Lieferketten verringerte.

Weit größere Kopfschmerzen bereite ihm die mittelfristige Zukunft: Sein Vater habe ihm ein gesundes Unternehmen überlassen, das mit beiden Beinen fest in der HiFi-Branche verankert ist. Er selbst (Daryl ist bereits seit über zwanzig Jahren an allen Entwicklungen beteiligt) habe die traditionellen Baureihen gut im Griff. Vor allem das nahende Jubiläum stimme ihn allerdings nachdenklich – in 2024 wird WA 50 Jahre alt. Es sei eine riesige Herausforderung, Wilson Audio auch für die kommenden Jahrzehnte fit zu machen. Und der HiFi-Markt befinde sich gerade einen tiefgreifenden Wandel, der die Planung zukünftiger Produkte beträchtlich erschwere …

Daryl Wilson präsentiert uns die WAMM

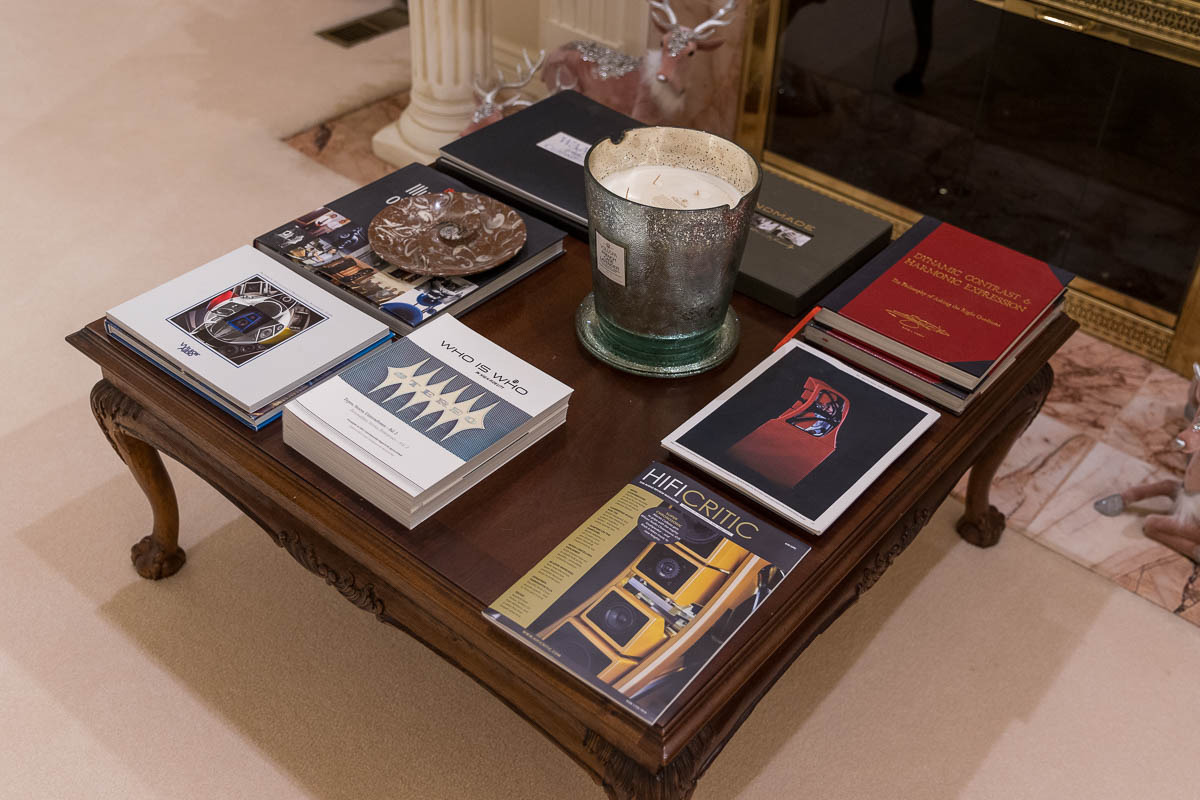

Der Rest des Tages stand dann allerdings wieder ganz in der Tradition der Firma. Daryl Wilson lud uns ins Haus seiner Eltern ein, wo wir seine Mutter Sheryl Wilson trafen. Nach wie vor ist das Wohnzimmer der Wilsons der beste Ort, um die gewaltige WAMM Master Chronosonic zu erleben. Immerhin wurde der Koloss in diesen vier Wänden entwickelt. In den kommenden Stunden gaben uns die Boxen mit ihren beiden Subwoofern einen Eindruck von echten Urgewalten. Peter McGrath demonstrierte uns einige seiner eigenen Aufnahmen, die eine herrliche Live-Atmosphäre transportierten und die schier grenzenlose Bühnenabbildung der WAMM zur Geltung brachten. Anschließend verriet uns Daryl, dass der wohnliche Raum nach den Vorgaben eines Tonstudios konstruiert wurde. Obwohl das Zimmer geradlinig wirkt, gebe es keine parallelen Wände. In der Decke sind unsichtbare Absorber verbaut.

Am nächsten Morgen ging die Reise weiter zu unserem nächsten Stopp. Was wir bei Dan D’Agostino erlebten ist aber eine eigene Geschichte …

Wilson Audio-Storys bei FIDELITY Online

FIDELITY zu Gast bei … Wilson Audio

Wilson Audio Specialties – Die WAMM-Story

Das Wilson Audio Kunstbuch – Eine Hommage