Zu Gast bei … Wilson Benesch

Bisweilen beneide ich meine englischsprachigen Kollegen. Sie können Sachverhalte auf einzelne Begriffe herunterbrechen, und jeder versteht, wie es gemeint ist. Im Deutschen benötigen wir für vergleichbare Aussagen ein gefühltes Buchkapitel. Ein Begriff, der mir beim Besuch von Wilson Benesch in Sheffield immer wieder durch den Kopf schwirrte, war „mindblowing“. Die deutsche Übersetzung „überwältigend“ hat nicht dieselbe Kraft. Und vom wortwörtlichen „gehirnblasend“ wollen wir gar nicht erst anfangen. Obwohl … jetzt, wo ich es schwarz auf Weiß lese – es trifft die Sache gar nicht so schlecht.

Unsere dreitägige Pressereise nach England kann als Beweisführung herhalten, dass persönliche Präsenz durch nichts zu ersetzen ist. Keine Sorge, das soll keine Bewerbung um weitere spannende Pressetermine sein. Es geht mir um ganz praktische Aspekte: Fragt man Familie Milnes nach Informationen zu ihren Lautsprechern, bekommt man die – tonnenweise. Allein mit dem Material, das sie mir für den Test der Resolution 3Zero (hier geht’s zum Test) zur Verfügung stellten, konnte ich einen Schnellhefter füllen. Durch das meiste habe ich mich tapfer durchgebissen und – ich will ganz ehrlich sein – ungefähr die Hälfte verstanden. Was bei mir hängen blieb, ist, dass es Wilson Benesch irgendwie gelang, Teil des paneuropäischen SSUCHY-Projekts zu werden. Dadurch erhielt der Hersteller Zugriff auf Forschungs- und Produktionskapazitäten, von denen andere Lautsprecherentwickler nicht einmal träumen können. Das geballte Know-how merkt man den außergewöhnlichen Produkten auch an. Was sich hinter SSUCHY verbirgt, warum und von wem es betrieben wird und vor allem: weshalb ausgerechnet ein Lautsprecherhersteller Teil des exklusiven Clubs wurde, konnte ich dagegen nur erahnen.

Springen wir also gleich zum zweiten Tag unseres Besuchs in England. Wir hatten Gelegenheit, einen Rundgang durch die Hallen des AMRC (Advanced Manufacturing Research Centre) zu machen. Die Universität Sheffield ist Teil des SSUCHY-Projekts und betreibt in dessen Auftrag Materialforschung. Es geht allerdings nicht darum, einfach kunterbunte Hightech-Zutaten zu entwickeln. Eben jene sollten einen Sachbezug bzw. Einsatzzweck haben, sich im industriellen Maßstab herstellen und nach Ablauf ihres Lebenszyklus vollständig zerlegen und wiederverwerten lassen – Europa wollte schon in den späten Neunzigern unabhängiger werden. Ich vermeide dabei bewusst die Nennung der EU, weil das Thema aus Sheffielder Blickrichtung … leichte Kopfschmerzen bereitet.

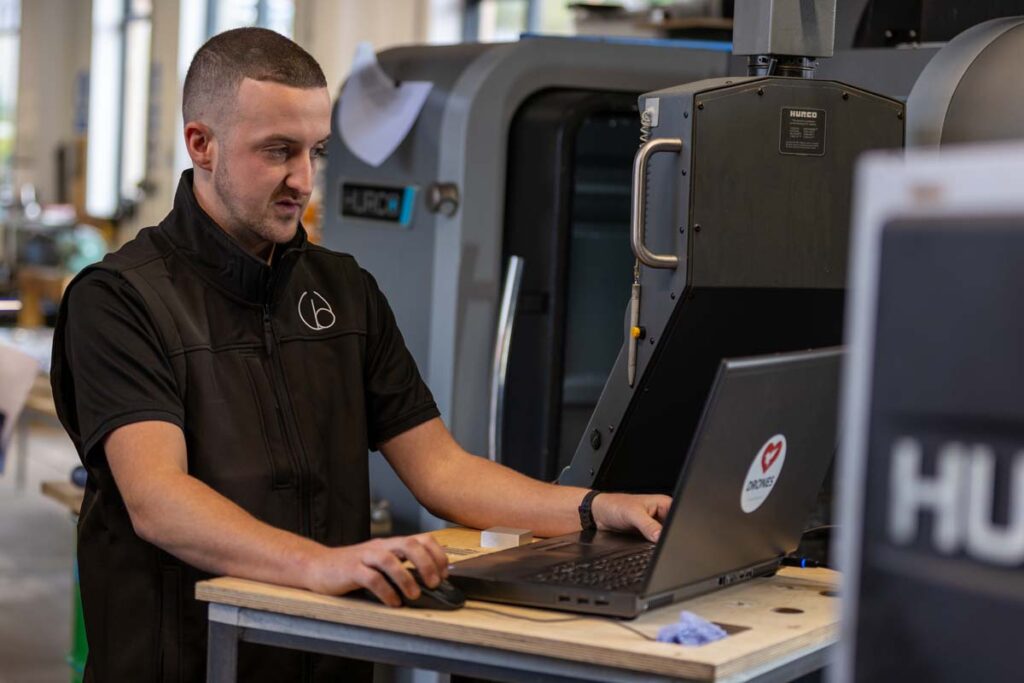

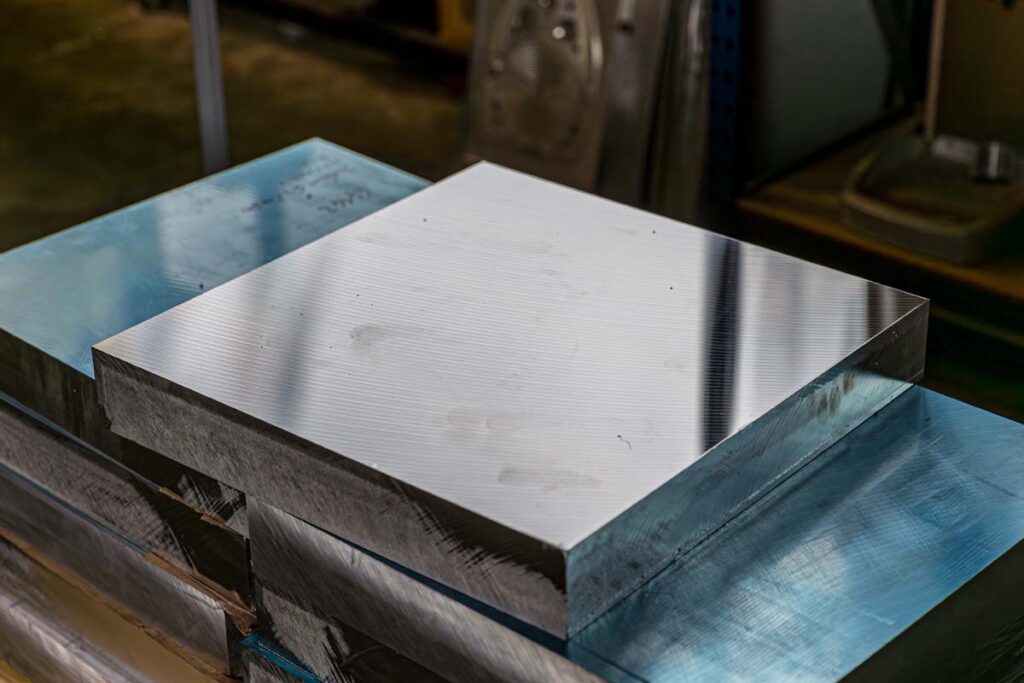

Fotos durften wir im AMRC nicht schießen, sonst könnte ich Ihnen zeigen, dass dort an der nächsten Generation von Rolls-Royce-Triebwerken getüftelt wird. Die Aufgabe lautet, Material einzusparen und dennoch höhere Stabilität zu erzielen. Tatsächlich hat das auch mit Resonanzen zu tun – im Material wie außerhalb. Im Eingangsbereich des Labors dient das Hochdruck-Turbinengehäuse eines Jet-Motors als nerdiger Fuß für einen Beistelltisch. Das Bauteil werde aus einem Alublock gefräst, erklärt mir Craig Milnes, und früher sei der Ausschuss enorm gewesen. Das AMRC erkannte, dass die Drehzahl der Fräsen bei abnehmender Materialdicke immer dichter an die Eigenresonanz des Bauteils heranrücke. Überlagert sich beides, kann es unangenehm werden. Nachdem der Fallstrick bekannt war, entwickelte das AMRC eine Software, die die Geschwindigkeit des Fräskopfes moduliert und an die Erfordernisse anpasst – mit durchschlagendem Erfolg und reichlich Kostenersparnis. Auch das niedliche Modell eines Airbus A350 entdecke ich. Das Labor fand einen Weg, die Hydraulikdämpfer des Fahrwerks um rund 200 Kilogramm zu erleichtern. Sechs dieser Kolben stecken in jeder Maschine, die Einsparung summiert sich also auf 1,2 Tonnen. In Gebäudekomplexen, die wir aus naheliegenden Gründen gar nicht erst betreten durften, werden derweil Mini-Reaktoren für U-Boote entwickelt.

Als Trostpflaster konnten wir dafür erleben, wie in mehreren abgeschirmten Kammern Carbon-Webmaschinen bestückt werden. Carbonmatten bestehen aus hauchdünnen Flachbändern, die (zumindest optisch) dem Tape einer Audiokassette ähneln. Der größte dieser „Webstühle“ wird mit Hunderten Bändern unterschiedlicher Breite und Stärke munitioniert. Einen guten Monat dauere es, bis alles justiert und an seinem Platz sei, erfahren wir. Dann darf auf keinen Fall eins der Bänder reißen. Klappt alles, spuckt die riesige Apparatur Carbongeflechte von einer Komplexität aus, die sich kein menschliches Gehirn mehr ausdenken könnte. Im Verlauf unserer Führung sahen wir Propeller- und Turbinenblätter, Spoiler, Monocoques und Tanks von Rennautos sowie profanere Produkte wie Snowboards oder – Tusch! – Wilson Benesch-Gehäusekomponenten, die allesamt naht- und faltenlos aus solchen Carbonmatten „gebacken“ wurden.

Allmählich dämmerte mir, was das Unternehmen von Craig Milnes im SSUCHY-Projekt verloren hat: Forschung auf diesem Niveau, erläutern uns die Mitarbeiter des Labors, könne nur gelingen, wenn am Anfang die richtigen Fragen gestellt werden. Es gehe darum, Prozesse zu verfeinern und die eingesetzten Materialien zu verbessern. Dafür suchte man nach Herstellern, die Erfahrung im Umgang mit solchen Zutaten hatten und ihre Künste (gern auch ganz eigennützig) weiter ausbauen wollten – indem sie den Tüftlern und Forschern die richtigen Fragen stellen und dann und wann auch mal mit völlig neuen, gern abgedrehten Ideen um die Ecke kommen. Eine Win-win-Situation: Unternehmen wie Wilson Benesch kommen an einzigartige Technologien, und für die SSUCHY-Initiatoren fallen Fertigungsprozesse ab, die irgendwann neben Airbus-Innovationen zum vollständig kompostierbaren Eurofighter 2 führen könnten – oder Ähnliches.

Craig Milnes erklärte mir während unseres Rundgangs, dass er Projekte beantragen müsse. Etliche Seiten mit Skizzen, Funktionsbeschreibungen und Formeln umfasse so eine Ausarbeitung. Viele davon wurden schon realisiert, er habe aber auch die Erfahrung machen müssen, dass das AMRC Nein sage, was jüngst der Fall war. Er habe jedoch gelernt, solche Rückschläge als Ansporn zu sehen – im Frühjahr nehme er einen neuen Anlauf. Solche Dämpfer mindern derweil nicht im Geringsten die Würdigung von Wilson Benesch: Milnes’ Verständnis von der Funktion seiner Bauteile, von Resonanzen und vom Einsatz hochmoderner Kompositmaterialien war bereits Ende der Neunziger so fortgeschritten, dass ein Konglomerat hochdekorierter Universitäten zu dem Schluss kam: „Von denen können wir was lernen.“ Damit genug SSUCHY für den Moment.

Sheffield ist eine Stadt aus Backstein. Spannend und dynamisch: Dem in die Jahre gekommenen Industriestandort ist der Wandel zum Universitäts- und Hightech-Standort gelungen. Zechen und Gießereien erstreckten sich einst bis weit in die Innenstadt. Heute beherbergen die Komplexe Dienstleister, Gewerbe, Museen und einige verflixt interessante Pubs. Wie es so einem Standort gebührt, gastiert auch Wilson Benesch in einem alten Industriegebäude am nordwestlichen Rand der Metropole. Einst wurden hier Erbsen zu Püreetabletten verarbeitet. Im Zweiten Weltkrieg wurde das Unternehmen temporär verstaatlicht und die Kapazitäten in Windeseile aufgeblasen. Nachdem es seinen Anteil zur Versorgung der Insel beigetragen hatte – wir danken für ihren patriotischen Einsatz – waren die Maschinen derart runtergeratzt, dass die Eigentümer Bankrott anmelden mussten. Des einen Leid, des andren Glück: Craig und Christina Milnes konnten das nach Jahrzehnten Leerstand etwas mitgenommene Gebäude günstig erstehen.

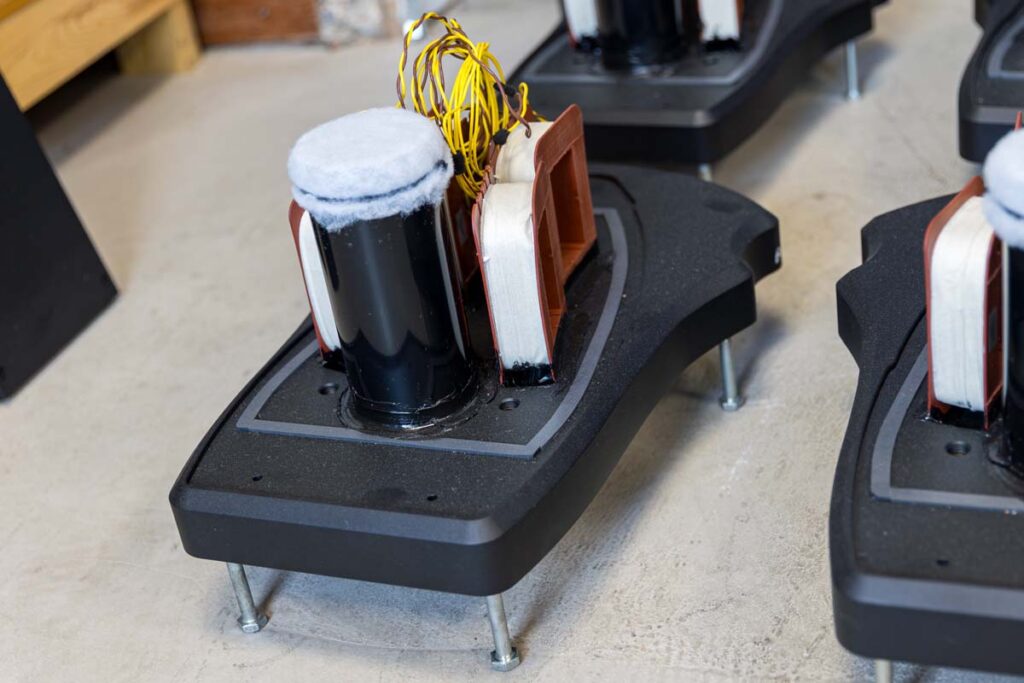

Das Innere des Firmensitzes versinnbildlicht Wilson Beneschs Einbringung modernster Technologien in einen traditionsbewussten Markt. Außenfassaden, Raumaufteilung und die hervorragend gealterten Holzböden zeugen vom Originalzustand des Gebäudes und könnten Geschichten erzählen. Vor allem die großen Fenster hatten es den Milnes angetan. Für die Selektion edler Furniere benötige man vor allem anderen Tageslicht. Hier und dort entdeckt man noch archaische Drehbänke und historisch anmutende Fräs-Kolosse. Die Holzwerkstatt wirkt mit ihrer ruhigen Atmosphäre, Furnierlager, Leimdosen und in Würde gealterten Arbeitstischen, als sei sie einer Dokumentation über „gute alte“ Handwerksbetriebe entrissen. Nur einige Türen weiter stehen computergesteuerte Metallfräsen und andere Hightech-Werkbänke. In einem anderen Raum rackert eine geräuschvolle Armada von 3D-Druckern an Bauteilen der Fibonacci-Lautsprecher. Auf einem Tisch direkt gegenüber steht ein Hochleistungslaser, der unbegreiflich schnell Schriftzüge in Metallbauteile gräbt und dabei kleine Wölkchen aus Aluminiumoxid hinterlässt. Einige der Mitarbeiter sind in einem der größeren Arbeitsräume damit befasst, Einzelteile zu den markanten Treibern der Wilson-Benesch-Lautsprecher zu verheiraten. Millimeterarbeit, die einen geschulten Blick erfordert. Mir wird erst bei dieser Gelegenheit bewusst, dass jedes Chassis auf seine spezifische Aufgabe abgestimmt und entsprechend beschriftet ist. Ich möchte mich hier nicht mit Details aufhalten. Falls Sie mehr über Konstruktion und Funktion einer Wilson Benesch erfahren möchten, sei Ihnen der weiter oben erwähnte Test zur Resolution 3Zero empfohlen. Was mich ebenfalls erstaunt und nachhaltig beeindruckt: dass WB wirklich jeden Aspekt seiner Lautsprecher im Haus fertigt – lediglich die Verstärker der Subwoofer und Einzelteile der Frequenzweichen werden zugekauft.

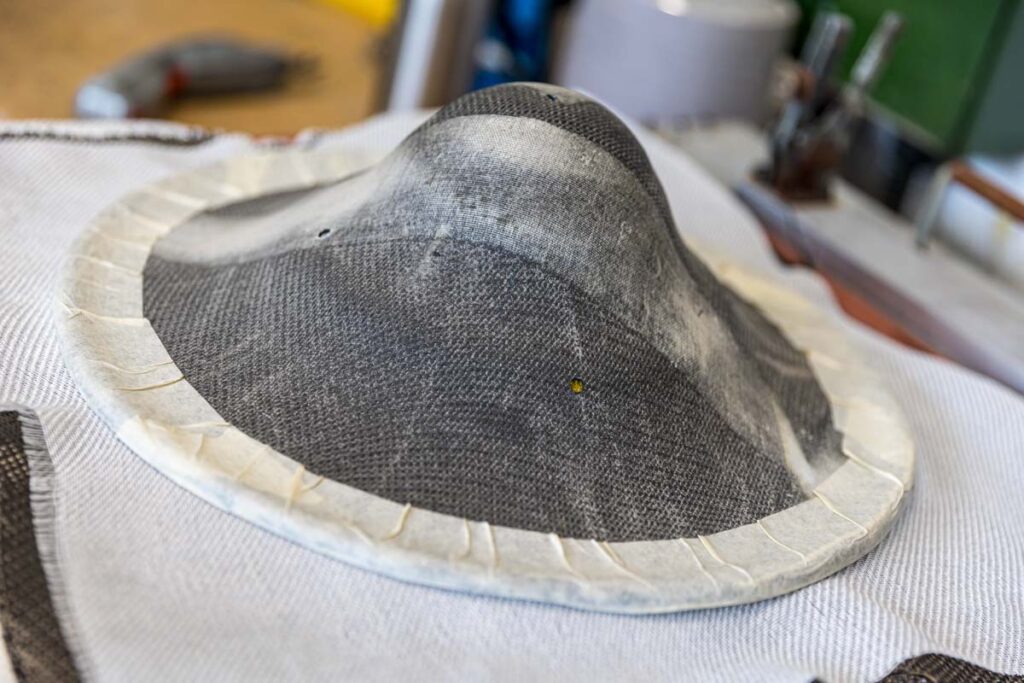

Weiter geht es nun über den Hof in die ausgelagerte Gehäusefertigung. Die „Klangkörper“ der Lautsprecher bestehen aus einem Bio-Komposit: Je eine Schicht Kork, Flachsgewebe und eine Art Gummigranulat werden unter hohem Druck in Epoxidharz vergossen. Es hat Jahre gedauert, den Prozess so abzuschmecken, dass beim Aushärten des Materials keine Bläschen entstehen. Eine undurchsichtige Phalanx von Drähten und Schläuchen, die gute Teile der Maschine verdecken, trägt dafür Sorge.

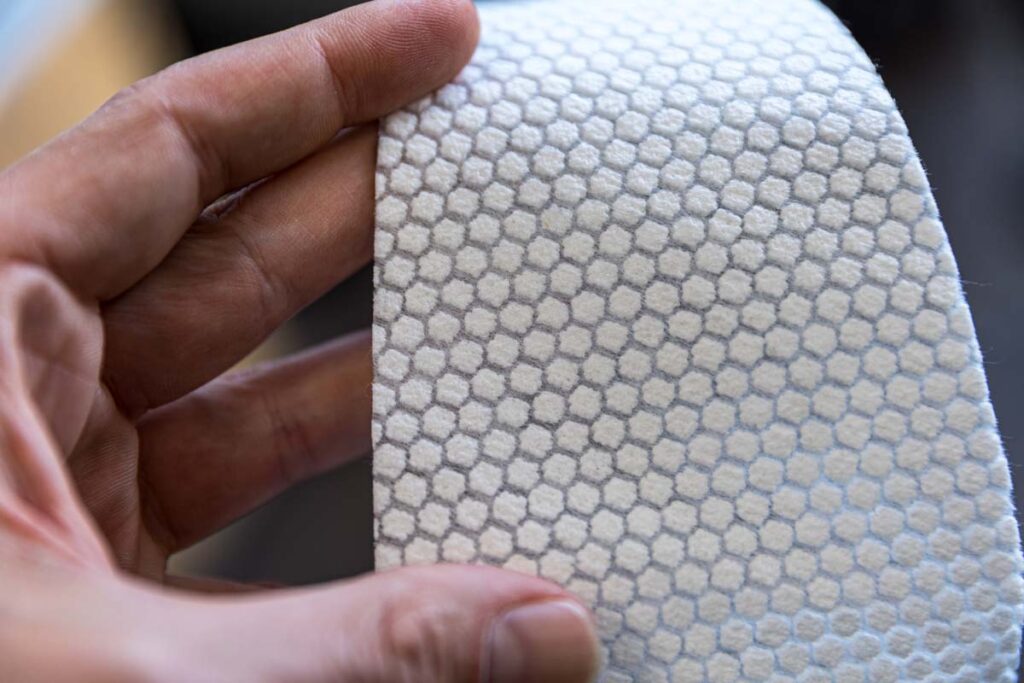

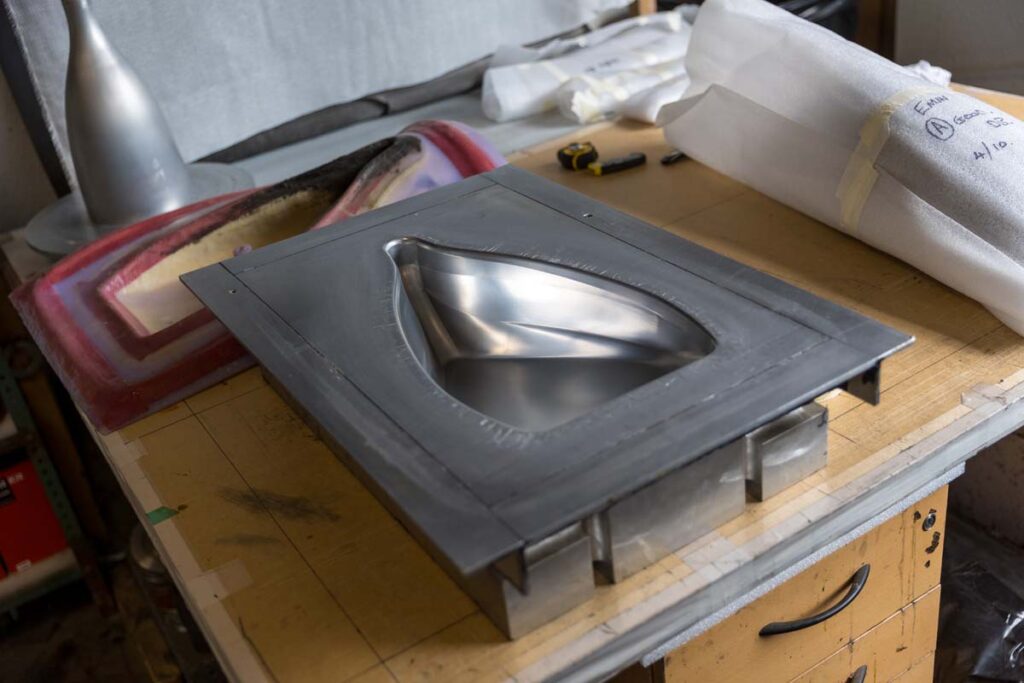

Wieder zurück im Hauptgebäude erlebe ich dann auf anschauliche Weise ein Benefit der AMRC-Forschung: Craig Milnes bittet mich, eine Carbonmatte in eine der Formen für die Kopfplatten der Fibonacci-Lautsprecher zu betten. Das leise Kichern hinter meinem Rücken lässt mich schon während meiner zunehmend desperaten Versuche ahnen, dass die Aufgabe im Grunde unlösbar ist. Kurz darauf drückt Milnes mir ein weiteres Gewebe in die Hand, dessen Innenseite fühlbar anders aufgebaut ist und weiß beschichtet wurde. Ich lege die Matte in die Form, und sie gleitet wie von selbst in die Rundungen. Die Webstühle des AMRC bauen das Material so auf, dass es form- und bis zu einem gewissen Grad auch dehnbar wird. Eine Rolle dieses zauberhaften Materials kostet Wilson Benesch tiefenentspannte 15 000 Euro.

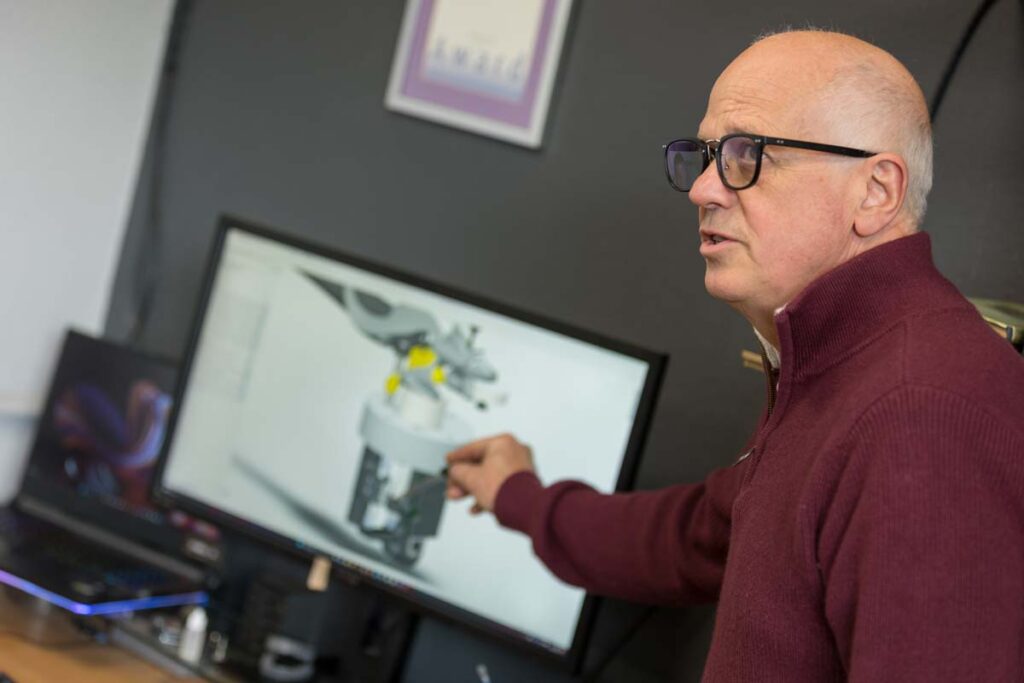

Damit beenden wir unseren Rundgang und finden uns im beeindruckenden Hörraum des Betriebs ein. Während der Pandemie fand sich endlich Gelegenheit, die ehemaligen Büros der Geschäftsleitung in einen hervorragend klingenden Raum im Raum umzuwandeln. Unser Augenmerk gilt allerdings nicht der erhabenen Eminence, die hier spielbereit steht, sondern einem Tisch am entgegengesetzten Ende des Zimmers. Craig Milnes hat einige Details seines Herzblut-Projekts für uns vorbereitet. Tatsächlich liegt die Keimzelle von Wilson Benesch in einem Plattenspieler, den der Geschäftsführer in den frühen Neunzigern zugunsten seiner Lautsprecher auf Eis legte. Mittlerweile – er griff das Projekt schon vor Jahren wieder auf – ist das analoge Statement fertig.

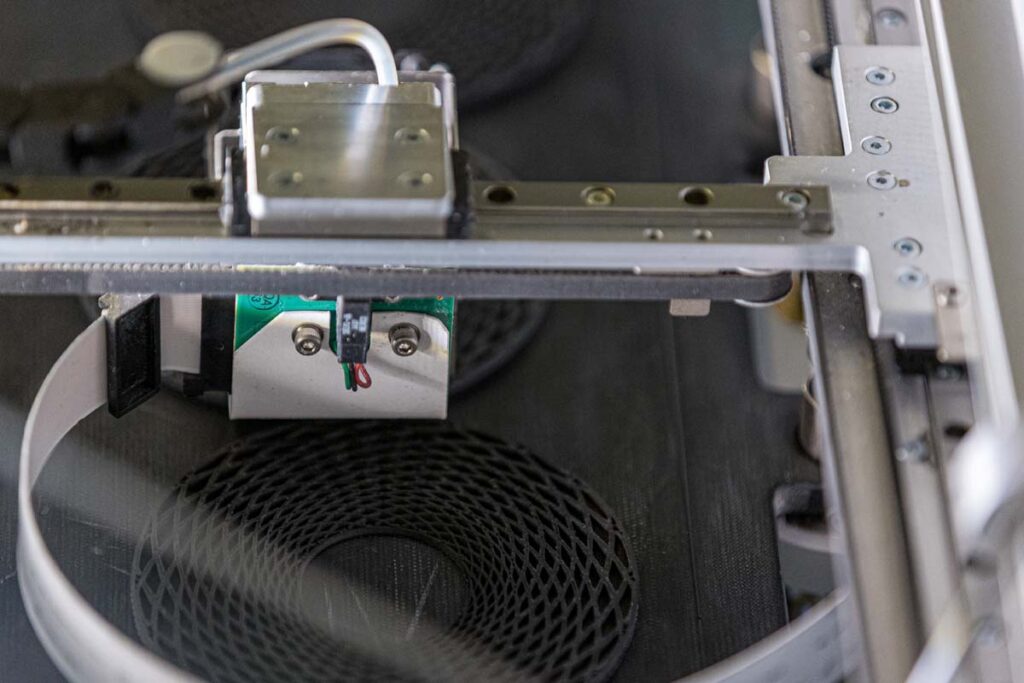

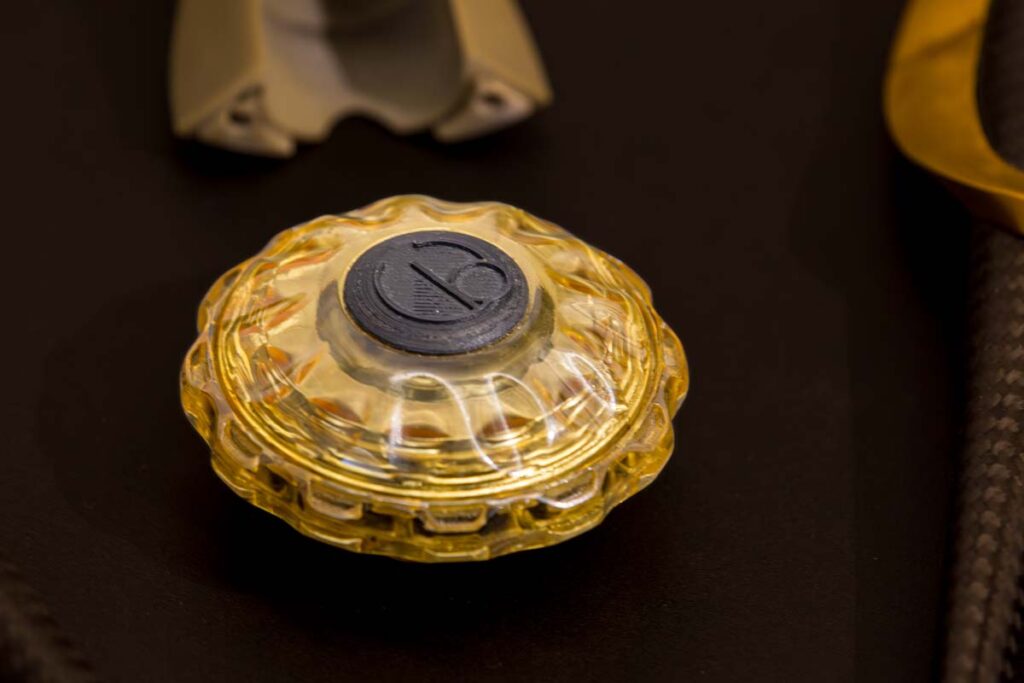

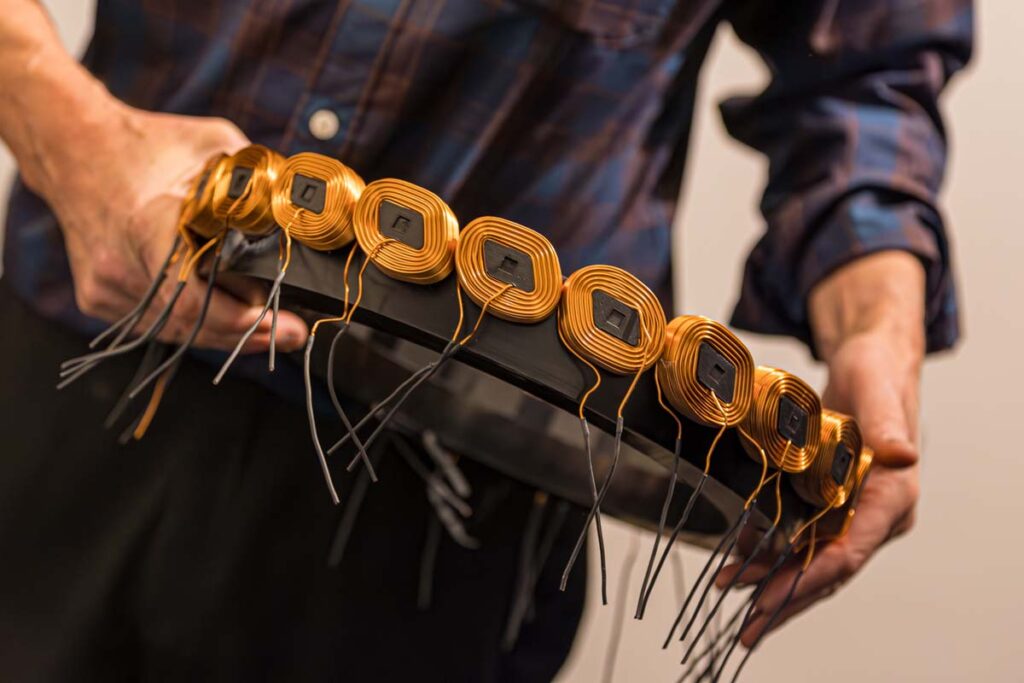

Absolut nichts an diesem Dreher ist gewöhnlich: Der organisch geformte Carbon-Tonarm lagert in einer Einpunkt-Aufnahme; damit die dünnen Signalkäbelchen nicht auch nur den geringsten Einfluss auf die Balance haben, verlassen sie den Arm genau im Schwerpunkt nach oben. Weil er keinen passenden Motor finden konnte, wandelte Craig Milnes kurzerhand den gesamten Teller in einen riesigen Direktantrieb um. Die Spulen dafür werden direkt im Haus gewickelt. Außerdem ersann er ein Magnetgetriebe, das so geschmeidig läuft, dass ich kaum die Hände davon lassen kann. Statt eines Chassis entwickelte der unermüdliche Klangforscher am Ende auch noch ein vollständiges Rack-System, in dem der Dreher verankert wird. Nach Deutschland wird das mit „irgendwas um 200.000 Euro“ veranschlagte Kunstobjekt nicht exportiert. Sollte Ihr Interesse geweckt sein, fragen Sie beim am besten Vertrieb nach (siehe unten).

Der kann Sie weitervermitteln. Für uns untermauerte der Dreher vor allem die Expertise des Herstellers: Die Exponate auf dem Tisch zeigten, dass Milnes auf dem Weg zum fertigen Produkt eine Vielzahl von Studien und Experimenten anregte: Dort fand sich etwa ein federleichtes „Rädchen“ mit drei Speichen, das aus einer filigranen hexagonalen Metallstruktur besteht, die sich selbst unter Kraftanstrengung nicht verwinden oder biegen lässt. Eine Anordnung unterschiedlicher Modelle belegte derweil, dass der Tonarm einen mehr als 30-jährigen Reifungsprozess durchschritt. Ich könnte die Liste meiner Entdeckungen und Beobachtungen noch seitenweise fortsetzen, denn das, was ich Ihnen bisher berichtet habe, kratzt eigentlich nur an der Oberfläche. Wir halten als Abkürzung einfach mal fest, dass Wilson Benesch zu den 0,1 Prozent der HiFi-Hersteller zählt, die zu Recht von sich sagen dürfen, dass sie die Musikwiedergabe mit Raketentechnik vereinbaren und dass da noch viele Ideen im Kopf von Craig Milnes lauern, die auf ihre Verwirklichung warten. Wie eingangs versprochen: absolut gehirnblasend!

Kontakt

IAD

Johann-Georg-Halske-Straße 11

41352 Korschenbroich

Telefon +49 2161 617830

info@iad-gmbh.de